A mázolómunkákhoz felhasznált lakkok, festékanyagok, oldószerek, hígítók stb. jelentős része tűz- és robbanásveszélyes. Több közülük rejtett veszélyforrást képez. A tűzvédelmi óvintézkedéseket a területileg illetékes tűzrendészeti hatóság a helyi viszonyoknak megfelelően egyértelműen előírja, így az abban foglaltak maradéktalan betartásával a veszélyforrások megszüntethetők. A továbbiakban néhány olyan rejtett veszélyforrást kell megemlíteni, amelyeket kevésbé ismernek vagy helytelenül alábecsülnek. Ezek röviden összegezve a következők.

Bizonyos anyagok védelme az öngyulladástól

A lenolajkence, a zsíros hígító, az olajfestékek és esetleg egyes oxigénfelvétellel száradó zománcfestékek oxidációja (száradási folyamat) olyan heves lehet, hogy nagy fajlagos felületű anyagokkal érintkezve (pl. törlőruha, fűrészpor, faforgács, papír stb.) öngyulladást idézhetnek elő. Ezt a közvetlen napsugárzás vagy a hőforrások elősegíthetik. Emiatt kellemetlen, rejtett tűzveszélyforrást jelentenek.

Heves öngyulladás veszélye

Sokkal hevesebb öngyulladást idézhetnek elő a telítetlen poliésztergyanták szerves peroxid katalizátorai, a kobaltnaftenát alapú gyorsítókkal érintkezve. Bár ezeket közvetlenül a mázolási munkákhoz alig használják, de mégis számításba jöhetnek pl. gyorsjavító tapaszok alakjában. Ritkábban, de előfordulhatnak olyan esetek is, hogy a térhálósítóval nem az előírt arányban elegyített epoximűgyanták erős felmelegedéssel térhálósodnak, s emiatt öngyulladás jöhet létre.

Egyéb veszélyforrások

Hasonló veszélyforrást képez a klórmész, a HYPO, szerves anyagokkal érintkezve, a beszáradt fakorhadásgátló szer, bár ez utóbbi már csak elvétve használatos.

Robbanásveszély

Súlyos robbanást idézhetnek elő az alumíniumpigment paszták vízüveges keverésnél, továbbá a hőálló ezüst beszáradt dobozai pl. lúgos maratásnál, esetleg a cinkporos alapú, korrózió ellen védő alapozók, ha az edénybe – hiányos elzárás miatt – vízgőz, lecsapódott pára kerül. Mindegyik esetben hidrogéngáz fejlődik (jelentős hőképződéssel), amely robbanáshoz vezet.

Tűz- és robbanásveszély

A tűz- és robbanásveszélyes oldószereket tartalmazó lakkok, festékek felhasználásakor biztonságtechnikai szempontból elsősorban arra kell ügyelni, hogy a munkatérben töménységük (cmax) ne érje el a jellemző alsó robbanási határt (ra), ill. biztonsági tényezővel csökkentett értékét (általában 1/5-ét). A mázolómunkákhoz használt oldószerek, hígítók alsó robbanási határtöménysége viszonylag csekély, 1,1-5,0 térfogatszázalék, ezért különösen kisméretű műhelyekben, munkaterekben nagyobb az oldószergőzök robbanásveszélye.

E veszélyforrás ellen légcsere növelésével (természetes vagy mesterséges szellőztetéssel), kevés, ill. helyesen felmért anyagmennyiség felhasználásával, végül oldószermentes vagy oldószerszegény festékanyagokkal lehet védekezni. Jó megközelítéssel ui. felbecsülhető az az oldószer-hígító, ill. lakk- vagy festékanyag-mennyiség, amely egy adott méretű munkatérben, légcsere figyelembevételével felhasználható. Oldószeres festékanyagok felhasználásakor a „légáramlási holtterek “-ben az oldószergőzök helyi feldúsulása fordulhat elő, ami szintén robbanáshoz vezethet.

Gyújtószikra keletkezésének veszélye

Külön fel kell hívni a figyelmet az elektrosztatikus feltöltődés következtében létrejött, viszonylag nagy energiatartalmú gyújtószikrákra, amelyek már több robbanás előidézői voltak. Közismert, hogy a műanyagok, a festékbevonatok (pl. faszerkezeteken), a műszálas ruházatok, de maga ez emberi haj (száraz állapotban) is igen hajlamos szikrakisülések létrehozására, de ezt a körülményt általában alábecsülik. A villamos kapcsolók és gépi berendezések szikraképződései már ismertebbek.

Tűzvédelem fontosságának tudatosítása

Mivel a tűz elleni védelem társadalmi közügy, az ellene való védekezést gondosan meg kell szervezni, és jelentőségét tudatosítani kell.

Tűzvédelmi terv vállalatok, szövetkezetek stb. esetében

A helyi, esetleg változó építéshelyi körülményekre, pontosan előírt tűzvédelmi munkatervet kell készíteni, az illetékes tűzrendészeti hatóság helyszíni szemle alapján elrendelt utasítása szerint.

Környezetvédelmi teendők

A mázolómunkák során felhasznált mérgező hatású, gyakran bűzös, kellemetlen szagú anyagok, továbbá az egyes zajos, szennyeződéssel, porképződéssel járó munkafolyamatok (pl. szemcseszórásos rozsdamentesítés, festékrétegek égetéssel, maratással való eltávolítása, festékszórás stb.) ún. környezetszennyező tényezőként jelentkeznek.

A következő általános környezetvédelmi teendőket kell foganatosítani a mázoló- (és azt kiegészítő egyéb) munkák során:

- A közterületet, élővizeket, talajt stb. oldószeres és mérgező festék¬anyagokkal szennyezni nem szabad. Szigorúan tilos – bármilyen csekély mennyiségben is – oldószereket, hígítókat, festékanyagokat közvetlenül a szenny¬vízcsatornába vagy az azzal összeköttetésben álló lefolyónyílásokba táplálni.

- Ugyanígy szigorúan tilos az ilyen anyagokat szeméttároló edényekben, szemétlerakóhelyeken gyűjteni, annál is inkább, mert öngyulladást, tüzet és robbanást idézhetnek elő. Oldószereket és ezeket tartalmazó festékanyagokat kizárólag az arra kijelölt tárolóhelyeken kell összegyűjteni és előírás szerint megsemmisíteni.

- Értelem szerint ugyanígy kell eljárni természetesen a savas és lúgos, maró hatású anyagok (pl. vegyi rozsdamentesítők, lúgos festéklemarató szerek stb.) felhasználásakor is, azzal az eltéréssel, hogy kis tömegű felhasználásuk esetében semlegesítve, bő vizes öblítéssel, vagyis az előírt hígítás után a szenny¬vízlevezető csatornákba táplálhatok.

Mázolási munkák – Balesetelhárítás, egészségvédelem, környezetvédelem

A mázolási munkák során sokkal több tűz- és robbanásveszélyes, mérgező hatású anyagot kell felhasználni, továbbá veszélyesebb gépi berendezéseket és segédeszközöket üzemeltetni, mint a festés esetében. Ennek figyelembevételével, röviden csak a falfestőmunkáktól eltérő jellegű körülményeket kell megemlíteni.

Balesetelhárítás, munkavédelem

A mázolómunkáknál a következő általános munkavédelmi óvintézkedéseket kell foganatosítani.

Általános munkavédelem:

- A helyi (építéshelyi) körülmények előzetes gondos felmérésével a baleseti veszélyforrásokat meg kell szüntetni (pl. a munkaterület körülhatárolásával, védőkorlátok létesítésével, a rend, áttekinthetőség biztosításával stb.).

- A kézi szerszámok, gépi berendezések, villamos készülékek feleljenek meg az erre vonatkozó szabványok biztonságtechnikai, villamos érintésvédelmi előírásainak, ezek rendszeres, folyamatos ellenőrzéséről gondoskodni kell.

- Ugyanígy biztosítani kell a szabványelőírásoknak megfelelő minőségű egyéni védőeszközök (pl. védőszemüveg, arcvédőlemez, munkaruha, gumikesztyű stb.) használatát, az egyes munkaműveletek megkövetelte feltételek szerint.

- A mázolást és a kiegészítő tevékenységet végző dolgozókat rendszeres, folyamatos munkavédelmi oktatásban kell részesíteni (a helyi, változó munkahelyi körülmények figyelembevételével), s ennek fontos társadalmi jelentőségét állandóan tudatosítani kell.

- Egyéb vonatkozásban a tűzrendészeti, egészség-, ill. környezetvédelmi általános feltételeket is biztosítani kell.

Egészségvédelmi óvintézkedések

Mázolómunkáknál – a nagyszámú vegyi termék felhasználása miatt – elsősorban kemizációs eredetű vegyi ártalmakkal lehet számolni. Az ezek elleni védekezés azonban a jelenlegi technikai színvonalon teljes megbízhatósággal megoldható. Néhány ilyen jellegű veszélyforrás a következő.

Acélszerkezetek (hidak, ipari csarnokok stb.)

Mázolás előtti felület-előkészítésükkor az ólomtartalmú, régi festékréteg eltávolításánál fennállhat az ólommérgezés veszélye. Ugyanígy a szemcseszórásos rozsdamentesítés esetén a szilikózisveszélyt is számításba kell venni. Megfelelő zárt rendszerű védőruhás álarc és helyi elszívással ellátott szívóberendezések kielégítő védelmet nyújtanak.

Acél-, fém- és faszerkezetek stb.

Mázolásukkor az ólomkróm-, mangán-, esetleg más mérgező hatású pigmentek jelenlétével számolni lehet. Igen helytelenül terjedt el a szakmai gyakorlatban a cink-kromátos, cinktetroxikromátos alapozók szívóeljárásos felhordása. Utóbbiak ui. még az ólomnál is nagyobb mérgezési veszélyforrást jelentenek.

Szóróeljárás

Ez esetben- még ólom- és más mérgező pigmentektől mentes festékek főleg szórással való felhordásakor is – fennállhat az ólom-, sőt a veszélyesebb mangánmérgezés lehetősége! Ennek az az oka, hogy a kb. 1-3% szárítóadalékok (szikkatívok) ólom-, mangán- és kobalttartalmúak, s ezek a szervezetben igen gyorsan felszívódhatnak.

Lakkbenzin, terpentin és más oldószerek és hígítók

Az összes oldószer és hígító – de különösen a benzolhomológ-tartalmúak (pl. nitrohígítók, parkettalakk-hígítók stb.) – erősen bódító és mérgező hatásúak, s főleg szórással való felhordásnál lehet nagy a mérgezés veszélye. Ezek ellen légcserével, helyi légelszívással, tisztalevegős légzőkészülékkel stb. lehet védekezni. Különösen zárt térben (pl. tartályok belsejében) végzett munkáknál kell arra ügyelni, hogy a munkatérben az emberi szervezetre ártalmas oldószergőzök és más szennyező (vegyi) anyagok töménysége ne haladja meg a felső határértéket.

Lakkok

Egyes lakkok esetében (pl. a savra keményedő amingyantás lakkoknál) az oldószergőzökön kívül egyéb veszélyes mérgező hatású melléktermékek, pl. formaldehidgáz (amelyből a megengedett felső határtöménysége csak 1 mg/m3!) kerülnek a munkatérbe.

Zártabb, rosszul levegőző műhelyek

Ilyen helyiségekben (pl. pincehelyiségben) olaj- és egyes oxidatív úton száradó zománcfestékek száradási folyamata egyrészt jelentős oxigénfogyasztással jár, másrészt szén-monoxidot (CO) juttatnak a munkatérbe, és így ott veszélyes szennyezettségű légtér alakulhat ki. (Ez esetleg állandó fejfájást, rosszullétet okozhat.)

Faszerkezetek felületvédelme

Faszerkezetek felületvédelmére használatos gomba- és rovarmentesítők, korhadást gátló szerek mérgező hatásával is számolni kell. Ugyanez áll fenn egyes lángmentesítő szerek esetében is.

Fémszerkezetek zsírtalanítása

Ezen tevékenység során esetleg mérgező hatású oldószereket (klórozott szénhidrogéneket, pl. széntetrakloridot, triklóretilént stb.) és maró hatású anyagokat is használnak. A klórozott szénhidrogéneket kizárólag zárt rendszerben szabad használni. Oldószeres zsírtalanítás (amelynek eredménye műszaki szempontból is vitatható) helyett ma már kiváló, ártalmatlan mosószerek is alkalmazhatók.

Régi festékrétegek eltávolításánál a következő veszélyforrásokkal lehet számolni:

- lúgos maratóknál: tömény lúgoldatok (pl. marónátron, szóda-f oltott mész, trisó stb.) maró hatás és fokozott csúszásveszély;

- égetéssel való eltávolításnál a foltbenzin, továbbá a kifejezett mérgező hatású légszennyező anyagok, így elsősorban szén-monoxid, benzingőz, akrolein, formaldehid stb. kerülnek a légtérbe. Zártabb munkatérben fokozottabb légszellőzésre van szükség.

Az előbbieken túlmenően egyéb veszélyforrásokkal is lehet számolni

Általános elvként törekedni kell a mérgező hatású oldószeres festékek helyett teljesen veszélytelen, oldószermentes festékanyagok, esetleg vizes diszperziós festékek felhasználására (pl. faszerkezetek mázolásához). Ily módon az előbbi veszélyforrások jelentős mértékben csökkenthetők.

A mázolási munkák előtervezése, minőség-ellenőrzése

A mázolási munka megkezdése előtt a következő kiindulási adatok, ill. tényezők ismeretesek.

Ezek a tényezők:

- alap anyaga (fa, acél, beton, vakolat, azbesztcement stb.),

- az alapfelület régi (szennyezett) vagy új (és ennek megfelelően szennyezett),

- igénybevétel (pl. beltéri, száraz, kültéri, vegyi stb.),

- a védőbevonat jellege (színtelen lakkozás, fedőmázolás, színdinamikai igények).

Az alap anyaga jelentős mértékben meghatározza a számításba vehető festék-, ill. lakk-választékot, a felület-előkészítő műveleteket (pl. pórustelítő kezelés, vegyi stabilizáló kezelés, rozsdamentesítés, tapadásjavító felületkezelés stb.). Az alapfelület lehet régi és új. Első esetben felmerülhet a már lehámlásra hajlamos, régi festékréteg, lakkbevonat eltávolítása. Az alap anyaga és kora együtt szabja meg végérvényesen a felületelőkészítés (mint egyik legfontosabb mázolási alapművelet!) munkaműveleteit és az elvégzendő feladatokat.

Az igénybevétel még inkább körülhatárolja a számításba vehető anyagválasztékot, a jelleg pedig már egyértelműen meghatározza. A továbbiakban, a fajlagos anyagfelhasználási adatok ismeretében, az anyagszükségletet pontosan ki lehet számítani. Ezek után már csak a kivitelezési részletkérdések maradnak hátra, azaz, hogy gépi erővel, kézi mázolással (pl. ecseteléssel, hengerezéssel stb.) célszerű-e elvégezni a munkaműveleteket.

Minőségellenőrzés

A mázolómunkák minőségi követelményei

Hogy ha egy korrózió ellen védő bevonat nem tölti be funkcióját és nem tanúsít nagy ellenálló képességet, akkor előállítási költségénél sokkal nagyobb kárösszeggel és biztonságtechnikai hiányosságokkal, sőt súlyos baleseti forrásokkal kell számolni!

A minőségi hibákat előidéző okok

A mázolómunkák e hibaforrásainak okai azonban egyrészt nagyobb számban jelentkeznek, másrészt bonyolultabbak, ill. szerteágazóbbak lehetnek. Röviden áttekintve ezek a következő változatokban összegezhetők.

Anyaghibák (a felhasznált festékanyagok, segédanyagok stb. nem megfelelő minőségűek)

Nem sorolhatók ide azok az esetek, amikor adott rendeltetési célra (igénybevételre) nem alkalmas anyagokat választottak ki, vagy az anyagok esetleg helytelen tárolás elszennyeződés stb. következtében káros átalakulást szenvedtek.

Tervezési hibák

Adott rendeltetési célra nem a legalkalmasabb festékanyagok előírása, vagy a környezeti károsító tényezők helytelen felmérése vagy alábecsülése.

Kivitelezési hibák:

- a tervezési hiba kifogásolásának elmulasztása a kivitelező részéről;

- előírt munkaműveletek elhagyása, vagy nem megfelelő elvégzése;

- hiányos, nem kielégítő felület-előkészítés (pl. rozsdamentesítés) vagy anyag-előkészítés (pl. túlzott mértékű hígítás);

- az előírt környezeti, légköri és egyéb technológiai feltételek mellőzése (pl. hideg, csapadékos időben kültéri acélszerkezet alapozó mázolása);

- nem megfelelő kéziszerszámok, gépek, segédeszközök használata;

- a festékbevonat kialakítása közbeni esetleges károsodás, környezetszennyezés vagy más építési munkák stb. következtében (munkaszervezési hiba, kellő körültekintés hiánya stb.);

- egyéb hasonlójellegű, összetett hibaforrások.

Előre nem felbecsülhető, elháríthatatlan hibák

Körültekintő, szervezett munkák esetén ezek szinte eleve kizártak. Előfordulhat azonban olyan rejtett hibaforrás, aminek a következtében egy mesterséges szerkezeti anyag (pl. faforgácslemez, farost, azbesztcement stb.) utólag károsodik, s ennek során a lakk- vagy festékbevonat-rendszer részben vagy teljesen tönkremegy. (Éppen ezért a még nem teljesen ismert, új szerkezeti anyagok festéstechnikai jellemzőit előzetesen gondosan tisztázni kell!)

A minőségi hibák javítási lehetőségei

Általános szempont, hogy a minőségi hibák csak abban az esetben tekinthetők javíthatóknak, ha

- további károsodás vagy meghibásodás veszélyét nem rejtik magukban,

- teljes értékű állagvédelmet nyújtanak,

- kihangsúlyozott, kiemelő hatású esztétikai igényt nem rontanak le zavaró mértékben. Egyedül ebben a vonatkozásban tehetők engedmények.

A lakk- és festékbevonat-rendszerek ápolása, karbantartása

Bármilyen szokatlannak is tűnik, de a mázolási munka befejeztével az azt végző vállalatnak, iparos mesternek kötelességszerűen kezelési (ápolási, karbantartási) utasítást (tájékoztatót) kell adni a megrendelőnek. A szakmai alaposságon túlmenően, ezt éppen a mázolás – mint egyik legelterjedtebb korrózió ellen védő megoldás – fontos szerepe indokolja. (Pl. gépkocsik esetében ezt már régóta gyakorolják.)

Elő kell írni, hogy:

- milyen hatásoknak nem szabad kitenni a védőbevonatot;

- milyen vegyi jellegű vagy egyéb ápolószereket szabad felhasználni a tisztításra stb.;

- esetleg milyen kezeléssel, ápolással nyújtható meg a bevonat élettartama, amely végső soron fontos társadalmi érdek, bárhol is készült a védőbevonat.

A mázolómunkák technológiája, szennyeződések eltávolítása

A mázolás munkaműveletei és értelmezésük

Mázolási munkákon a felület előkészítésétől az átvonó festékréteg felhordásáig, esetleg az azt követő utókezelésig terjedő műveletek összességét értik.

A szükséges technológiai műveletek kiválasztása és elvégzése elsősorban:

- a felület jellegétől (fa, fém, vakolat stb.),

- a felület szennyeződésétől (pl. oxidréteg, zsír, olaj stb.),

- a felület felületi érdességétől,

- a kialakítandó festékbevonat-rendszer rendeltetésétől, igénybevételétől, felépítésétől és a hozzá használatos anyagok tulajdonságaitól,

- a felület környezeti, ill. légköri adottságaitól és egyéb műszaki, gazdaságossági, egészségvédelmi stb. tényezőktől függ.

Mechanikai szennyeződések eltávolítása

A szennyeződések és a felület jellegétől függően, kaparószerszámokkal, kalapáccsal, spatulyával, drótkefével stb. történik. Lényegében ez az előtisztítás.

Oxidmentesítés

Ez a művelet a fém-, elsősorban az acélszerkezetek felületén a megmunkálás (pl. hengerlés) és a környező vegyi hatások okozta oxid-, rozsda-, reveréteg stb. eltávolítását jelenti. Acél- és fémfelületeken ez a művelet az egyik legfontosabb munkafolyamat, mely a mázolás élettartamát, tartósságát elsősorban befolyásolja. A korszerű mázolási munkáknál – a technológiai fegyelem betartása érdekében – igen fontos az acélszerkezetek felületi tisztaságának ilyen szempontból való egyértelmű jellemzése.

Portalanítás

Az ismert módszerekkel porolóecsettel, esetleg sűrített levegőfúvással vagy elszívással (porszívóval) végezhető.

Zsírtalanítás

A felület zsiradék szennyeződéseinek eltávolítását a gyakorlatban rendszerint oldószeres lemosással, ecseteléssel végzik. Itt az ecsetszőrök mechanikai koptató hatása is előnyösen érvényesül. Kizárólag ártalmatlanabb oldószereket (pl. lakkbenzin, foltbenzin, esetleg szolventnafta stb.) szabad használni.

Az erősen mérgező, bőrön keresztül is felszívódó oldószerek (pl. klórozott szénhidrogének, benzolhomológok stb.) zárt térben csak elszívás esetén használhatók. A zsírtalanítás végezhető még égetéssel, különféle emulziós készítményekkel, sőt újabban ultrahanggal is. Fafelületek zsírtalanítása általában nem szükséges. A felszínre tört gyantacsomókat azonban oldószeres kezeléssel (célszerűen aceton, denaturált szesz és xilol 3:3:1 arányú elegyével) el kell távolítani. Farostlemezek esetében a zsiradékfoltok eltávolítása már gyakrabban felmerül.

Vegyi felületkezelés

A vegyi felületkezelő – az anyag tulajdonságaitól függően – legcélszerűbben ecseteléssel, ritkábban merítéssel hordható fel, de szórással nem. Kivételt képezhetnek egyes olyan felületkezelők, amelyek az alapra vegyi hatást nem fejtenek ki. Ezek azonban nem tekinthetők vegyi felületkezelőknek.

Fapácok, lazúr bevonatok felhordása

Elsősorban ecseteléssel, ritkábban szóróeljárással vagy merítéssel (mártó eljárással) végezhető, az anyagok tulajdonságaitól függő előkészítő műveletek (pl. hígítás, egyneműsítés, egyes alkotórészek súlyarányok szerinti összekeverése stb.) elvégzése után.

Savas oxidmentesítés

A savas oldat felületre való ecsetelésével, locsolásával, ill. kisebb méretű tárgyak savas oldatba merítésével végezhető el. Savas oxidmentesítés után a felületet enyhén lúgos, majd tiszta vizes leöblítéssel semlegesíteni kell.

Lúgos előkezelés

Célja nemcsak zsírtalanítás, hanem egyes fémek esetén (pl. alumínium és ötvözetei, horgany stb.) a felület enyhe maratása az alapozóréteg számára kedvezőbb tapadófelület létrehozása is lehet.

Pórustömítés

A durva pórusú fák felületét – a rajzolatok kiemelésére – spatulyával pórustömítő tapasszal húzzák át, s így a pórusokat tömítik. (Legtöbb esetben díszítő hatású célzattal; ritkán a falfelületek pórusait is hasonló módon szokták tömíteni.)

Pórustömítő telítés, ill. beeresztés (átitatás, impregnálás)

A fa-, fal- és egyéb pórusos anyagok felületeit megfelelő hígfolyós készítményekkel, javarészt ecseteléssel, esetleg merítéssel itatják át, a felületi pórusok telítése céljából.

Alapozó mázolás

A beeresztett (impregnált) vagy előkezelt felülettel (alappal) közvetlenül érintkező első festékréteg felhordásának művelete. A kedvezőbb tapadás érdekében kizárólag ecseteléssel végezhető. Díszítő jellegű vagy ideiglenes védelmet nyújtó alapozó mázolás azonban szórással, merítéssel stb. is elkészíthető.

Tapaszolás

A felületi egyenlőtlenségek, pórusok, folytonossági hiányok kitöltése e célra készített anyagokkal. A tapaszréteg kenőkéssel (spatulyával, spachtlival) és szórópisztollyal alakítható ki. Első esetben vajszerű állapotú (kenőtapaszt), a másodiknál sűrűn folyó, festékszuszpenzióhoz hasonló megjelenésű, szórótapaszt (fröccskitt) használnak – a felület tulajdonságaitól és a környezeti adottságoktól függően.

Csiszolás

Az alapfelület, a tapasz- vagy festékrétegek kiálló felületi egyenlőtlenségeinek csiszolóanyagokkal való lekoptatása.

Rendeltetését illetően a csiszolás a következőképpen csoportosítható:

- a síkból kiálló felületi egyenlőtlenségek (szemcsék stb.) lekoptatása, egyenletes, sík felület kialakítása céljából;

- az egyes rétegek felületi felérdesítése, összekarcolása a bevonatok tapadásának elősegítésére;

- Az átvonó réteg fényező (vagy finom) csiszolása, ill. polírozása.

Közbenső rétegek felhordása

Az alapozó és átvonó réteg között egy közbenső réteget kell képezni. Ez ecseteléssel és szórással egyaránt kialakítható, a lakk- vagy festékanyag jellegétől függően.

Az átvonó (tehát a legkülső) réteg felhordása

Ez előtt a közbenső réteget csiszolóvászonnal (közepes finomságúval) enyhén, körkörösen össze kell karcolni, a tapadás növelése céljából. Vastagbevonatoknál közbenső réteg képzésére nincs szükség, mivel ezeknél a felületkezelt alapra az átvonó (alapozó és közbenső réteg szerepét is betöltő) réteg egy műveletben felhordható.

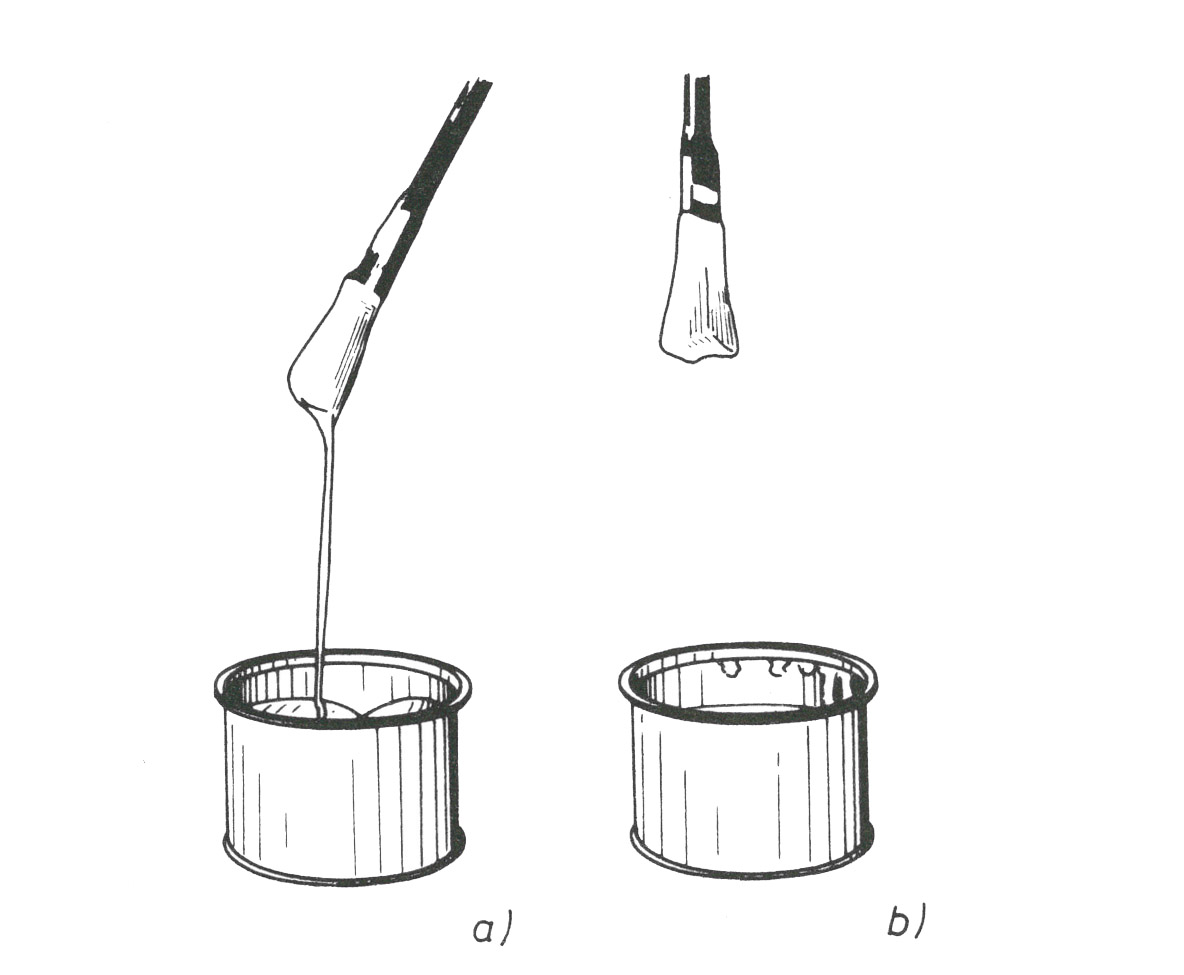

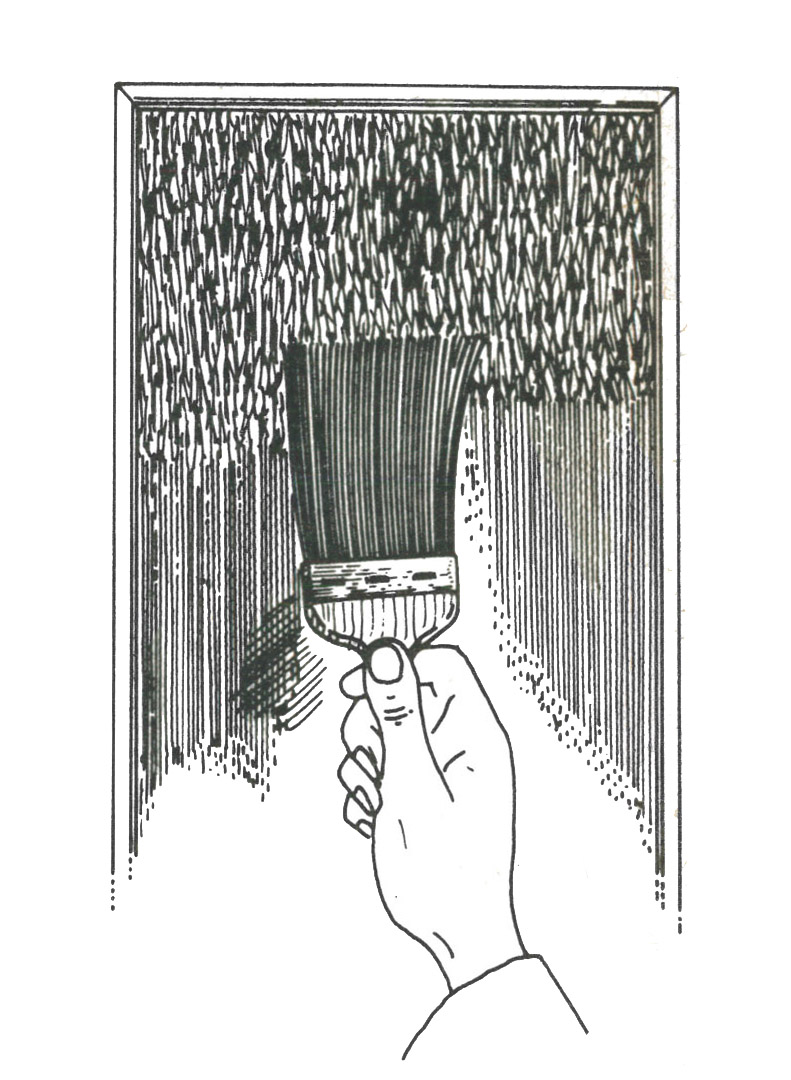

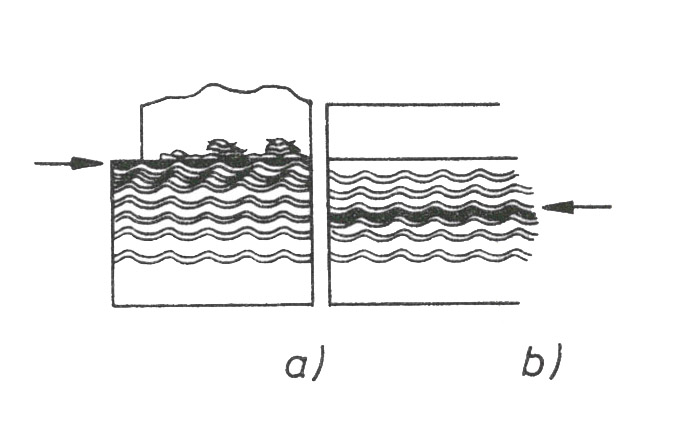

Tixotrópia a festékszuszpenziók ama tulajdonsága, hogy különböző adalékanyagok (tixotropizálószerek, pl. a bentonit, kolloid kovasav stb.) hatására folyékonysági állapotukat (viszkozitásukat) megváltoztatják, mintegy kocsonyaszerűen megdermednek, de külső, mechanikai hatásra (pl. keverés, ecsetelés stb.) eredeti folyékonyságukat visszanyerik. A tixotrop festékek használata azzal az előnnyel jár, hogy egyszerű fejhordással vastagabb réteg képezhető, és a felhordási anyagveszteség a minimálisra csökkenthető. Ez utóbbi szempont különösen erősen tagolt felületek ecsetelésekor jelentős. A tixotrop festékek megjelenését, valamint ecsettel való felhordását az alábbi ábrák szemléltetik.

Tixotrop és nem tixotrop zománcfesték viselkedése az ecset bemerítésénél.

a) nem tixotrop;

b) tixotrop

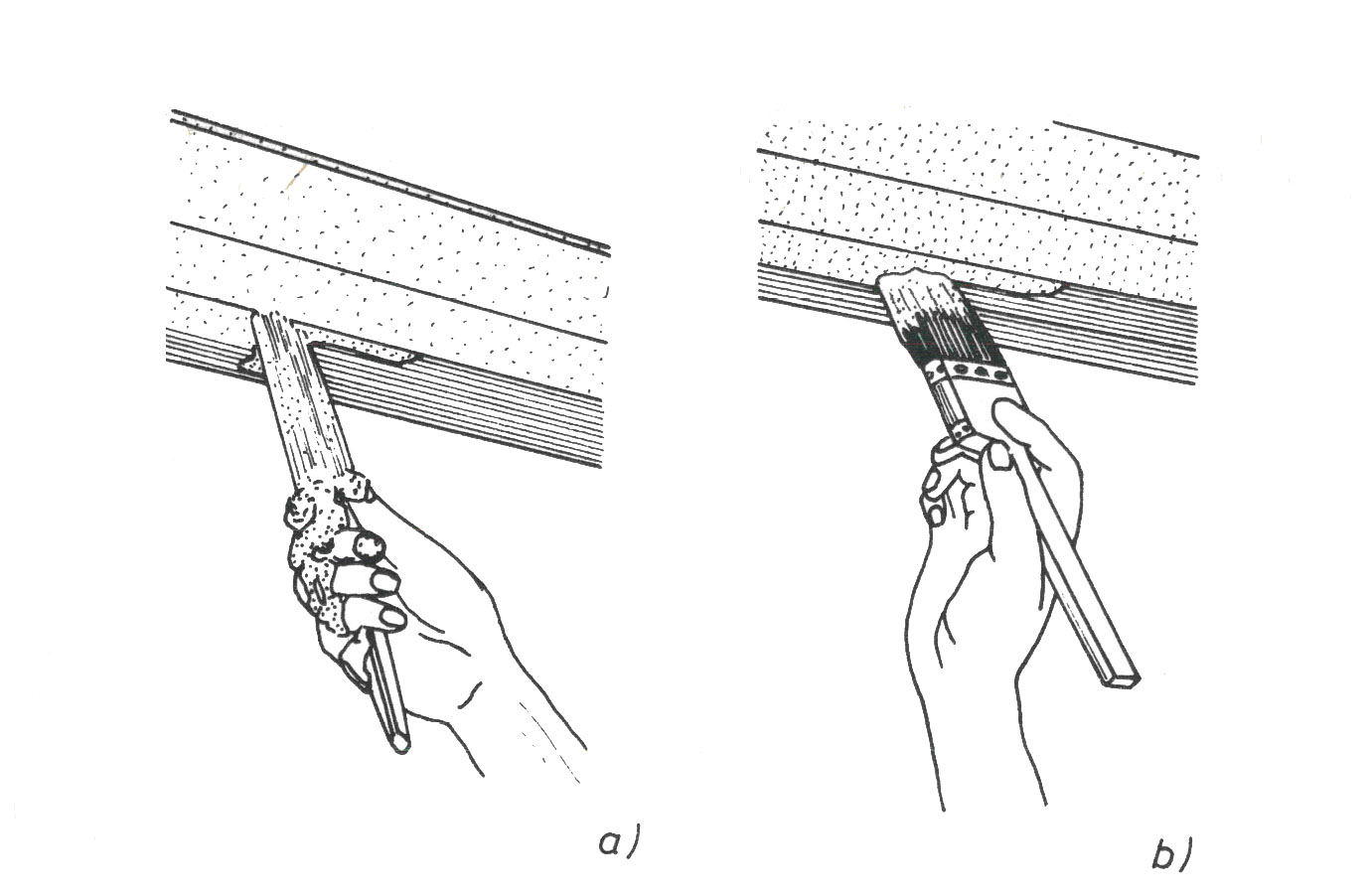

Tixotrop és nem tixotrop zománcfesték viselkedése ecseteléskor.

a) a nem tixotrop festék a függőleges helyzetű ecsetről visszafolyik;

b) a tixotrop festék a függőleges helyzetű ecsetről sem folyik vissza

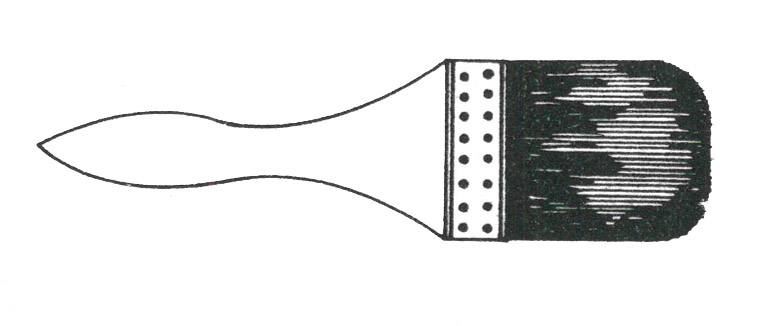

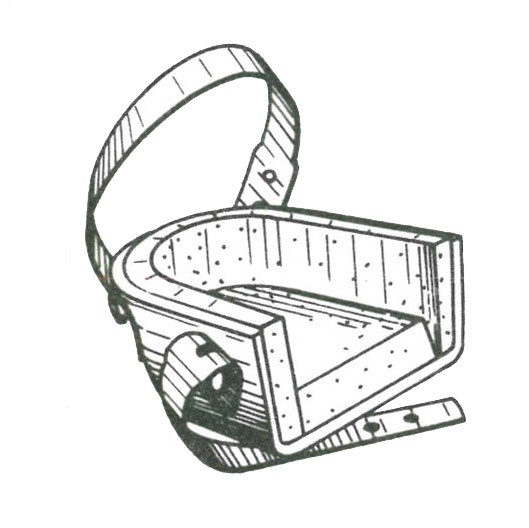

A tixotop festékek felhordására kiválóan alkalmas sörteecset

A bevonatok szárítása

Végezhető egyszerű fizikai úton (ahol kizárólag az oldószer elpárologtatása képezi a szárítási folyamatot) vagy oxigénfelvétellel (oxidatív úton), mint pl. lenolajkencés olajfestékek esetében, ahol a tiszta levegő, oxigéndús levegő (megfelelő hőmérséklet mellett) jelenléte fontos követelmény. Az előbbi természetes szárítási folyamat mellett mesterséges úton, hőkezeléssel gyorsítják a száradást. Ennek fontosabb változatai a következők.

A film vagy bevonat képzése beégetéssel

Erre alkalmas, rendszerint villamos fűtésű, beégető kályhákban. Ennek egyik hátránya, hogy a sugárzó hő egyenes vonalban terjed, így tagolt felületen nagymértékű lehet a leárnyékolás, amely jelentős hőmérséklet-különbséghez vezet.

- Hőkezelés külön e célra készült, infrasugárzó lámpákkal, amelyek a gyakorlatban (az előbbi okok miatt sem) nem váltották be azt a kedvező értékelést, amelyet a szakirodalom általában közölt.

- Hőkezelés áramló hőenergiával (pl. áramoltatott hevített levegővel), amely kedvező esetben, jól tervezett és kifogástalanul működő berendezés esetén a legegyenletesebb (leárnyékolásmentes) hőkezelési megoldás.

Követelmények a festékbevonatok hőkezelésekor

A festékbevonatok hőkezelésekor lényeges követelmény az előírt hőmérséklethatár és a beégetési idő betartása, valamint a bevonat előzetes szárítása, szikkasztása. A szárítás elhagyása esetén a festékbevonatokban maradt oldószergőzök a hőkezelés során felhólyagzást és egyéb meghibásodást okoznak.

Az oxigénfelvétellel filmet képző festékbevonatok (pl. olajfestékek, alkidgyan-tás lakkok és zománcok stb.) száradása szobahőmérsékleten, de főleg 40- 60 °C-os hőmérsékleten, ultraibolyasugarak hatására, technológiai szempontból előnyös gyorsasággal következik be. Pl. egy 40-50 p rétegvastagságú, 20 °C-os szobahőmérsékleten általában 36 óra alatt keményedő olajfesték-bevonat, egy 375 W teljesítményű kvarclámpa 50-70 cm távolságról érő sugárzása hatására, 2 órán belül teljesen száraz lesz.

Fényező csiszolás (polírozás)

Az átvonóréteg lágy, igen finom szemcsézetű, lemezes szerkezetű anyagokat (pl. bentonit, vasoxidvörös, csapatott kréta stb.) tartalmazó készítményekkel (polírviasz, polírozópaszta vagy víz) végzett olyan felületi koptatása, amely következtében a bevonat kellemes zsír- vagy magasfényű lesz. E művelet során a felületet lényegében igen vékony viaszszerű réteggel vonják be (polietilénviasz, szilikonolaj adalékok a polírozószerekben!), amely a festékbevonatot víztaszítóvá (hidrofóbbá) is teszi, és ezáltal annak ellenálló-képességét, tartósságát növeli. Bár elvileg mindegyik festékbevonat polírozható, a gyakorlatban csak az ilyen szempontból előnyös tulajdonságú festékbevonatokat (pl. nitro- és nitrokombinációs zománcok) szokták utólagos fényező csiszolással kezelni.

Minőségi ellenőrzés

A mázolómunkák fontos befejező művelete. Először a műveleteket végző dolgozóknak, majd csak ez után az ellenőrzéssel megbízott személynek (MEO) kell elvégeznie. A minőségi ellenőrzés elsősorban a festékbevonat-rendszer előírt műszaki jellemzőit (pl. rétegvastagság, színárnyalat, filmkeménység, egyenletesség stb.) hivatott megállapítani.

Ápolás, karbantartás

A festékbevonat-rendszerek igénybevétel alatti ellenőrzése, tisztítása és ápolása igen fontos művelet, mert ezáltal a bevonatok élettartama, tartóssága mintegy 25-35°/0-kal növelhető. Sajnos hazánkban ezt az igen fontos műveletet csak igen szűk területen vagy egyáltalán nem végzik el, pedig országos szinten is komoly anyagi megtakarítást jelentene. Az egyes festékbevonat-rendszerek karbantartásának menetét egyrészt a bevonat anyagi tulajdonságai, felépítése és a környezeti tényezők (elsősorban a szennyeződés és egyéb igénybevétel stb.) határozza meg.

A karbantartás a gyakorlatban a következő általános műveletekre terjedjen ki:

- A bevonatot mechanikai vagy egyéb úton (pl. durvaszőrű ecsettel, porszívóval, sűrített levegővel való fúvással stb.) meg kell tisztítani a por alakú, a környezetből lerakódott szennyeződésektől, amelyek gyakran komoly mértékben tartalmaznak a bevonatot erősen támadó anyagokat (pl. vegyi üzemek közelében).

- Ez után a bevonatot le kell mosni az előbbi eljárásokkal el nem távolítható szennyeződésektől.

- A felület letisztítása után alaposan át kell a bevonatot vizsgálni. A sérülések helyét és az egyéb folytonossági hiányokat előzetes (drótkefével vagy csiszolópapírral) felérdesítés után, lehetőleg saját (vagy azzal összeférő tulajdonságú) festékanyaggal – célszerűen ecseteléssel – ki kell javítani.

- Befejező műveletként az egyes festékbevonatokat, felépítésüknek megfelelően, felületi utókezeléssel kell ellátni.

Festékbevonatok ápolása, karbantartása

A festékbevonatok előbbiekben leírt ápolása és karbantartása szinte elhanyagolhatóan csekély összegbe kerül, nem munkaerő-igényes, mert 1-2 betanított dolgozó még jelentős létesítmények festékbevonat-rendszerének folyamatos karbantartási munkáit is el tudja látni.

A karbantartás, ápolás költségei sokszorosan megtérülnek, hiszen a bevonat élettartamának ily módon való mintegy 30%-os növelése azt jelenti, hogy pl. a 8 éven belül felújítandó festékbevonat-rendszert csak 8 + 2,5 = 11 év múlva kell felújítani. A kültéri festékbevonatok ápolási és karbantartási munkáit legalább évenként egyszer – kora tavasszal vagy késő ősszel – kell elvégezni, a belső, esetleg vegyi igénybevételnek kitett bevonatrendszer felújítására viszont az év bármely szakában sor kerülhet. Favédelem Protektor hőszigetelő festékkel, UV-védelemmel.

A mázolási műveletek elvégzéséhez a következő kéziszerszámokat, gépeket és segédeszközöket használják.

Kéziszerszámok

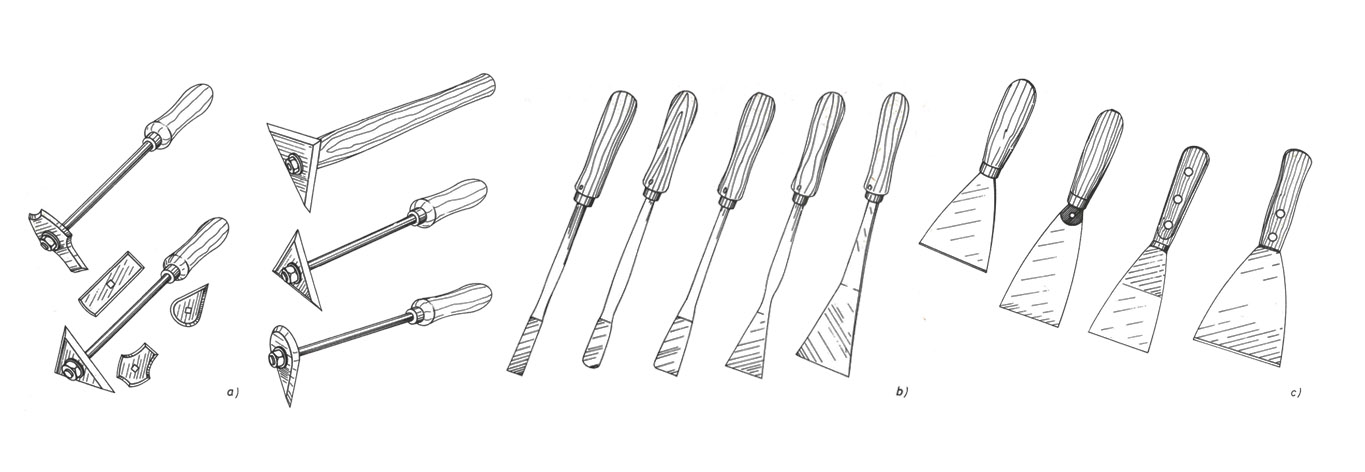

A fontosabb kéziszerszámokat az alábbi ábrák szemléltetik.

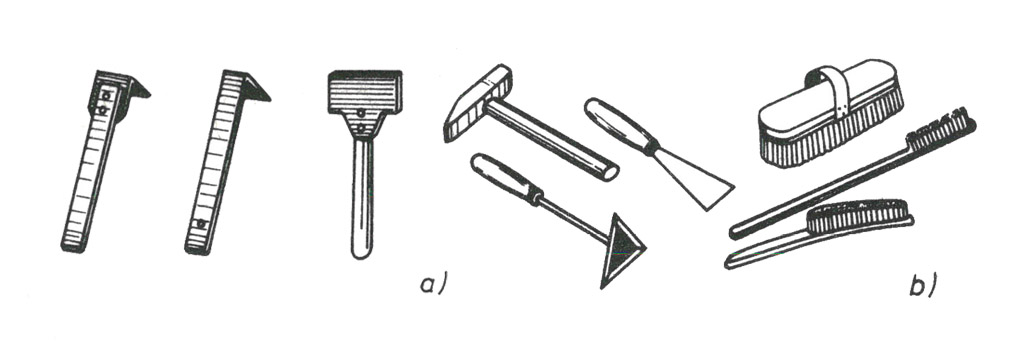

A felülettisztítás kéziszerszámai.

a) különféle kialakítású, cserélhető acéllemez kaparóéllel készült festékkaparók;

b) a festékréteg égetéssel való eltávolításához használatos, nyeles, acél kaparólemezek (spatulyák, shachtlik);

c) rozsdamentesítésre használt spatulyák.

A felület-előkészítés fontosabb kéziszerszámai.

a) kaparóvasak (rasketták);

b) acélspatulyák, drótkefék

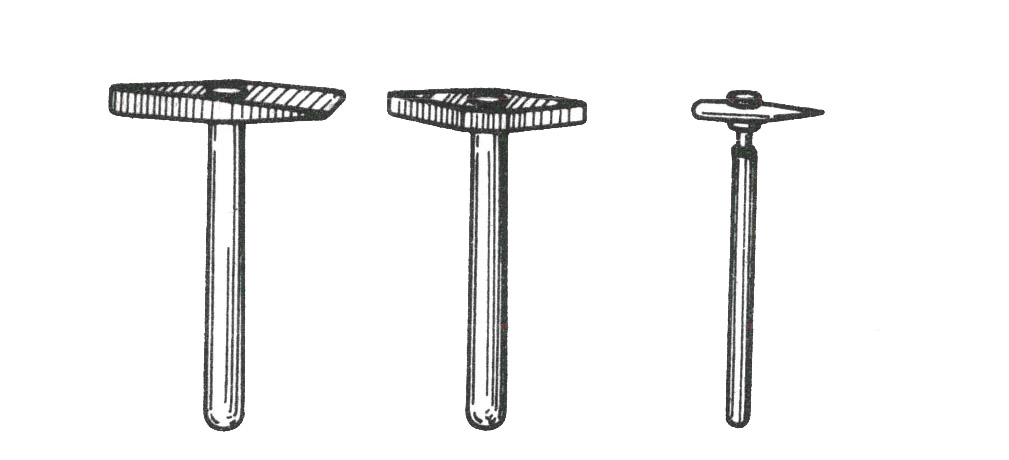

Rozsdaleverő kalapácsok

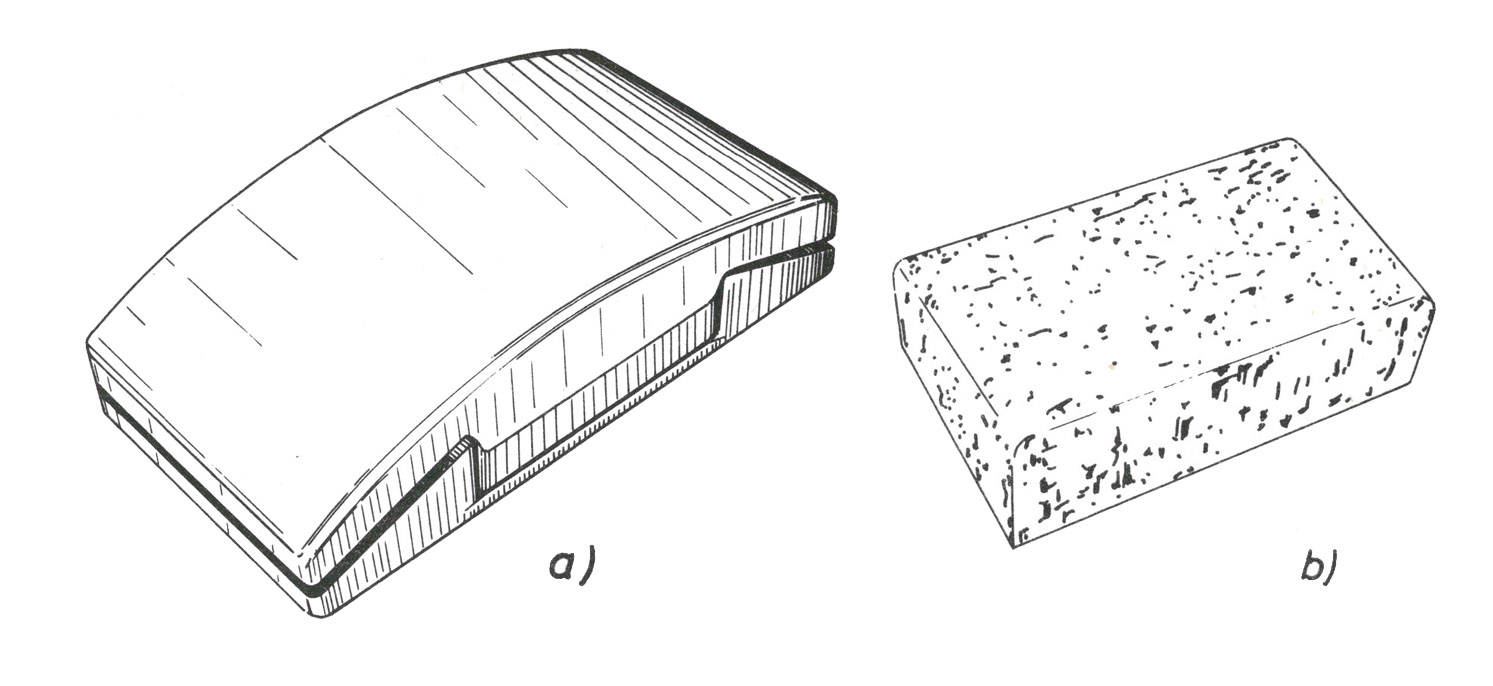

A kézi csiszolás segédeszközei.

a) gumiból készült bepattintós csiszolópapír-tartó idom (méretei: 120*70*35 mm, tömege: ~0,26 kg);

b) csiszolópapír-, ill. vászontartó parafatuskó (méretei: 100-120*60-70*35 mm, tömege: ~0,05-0,06 kg).

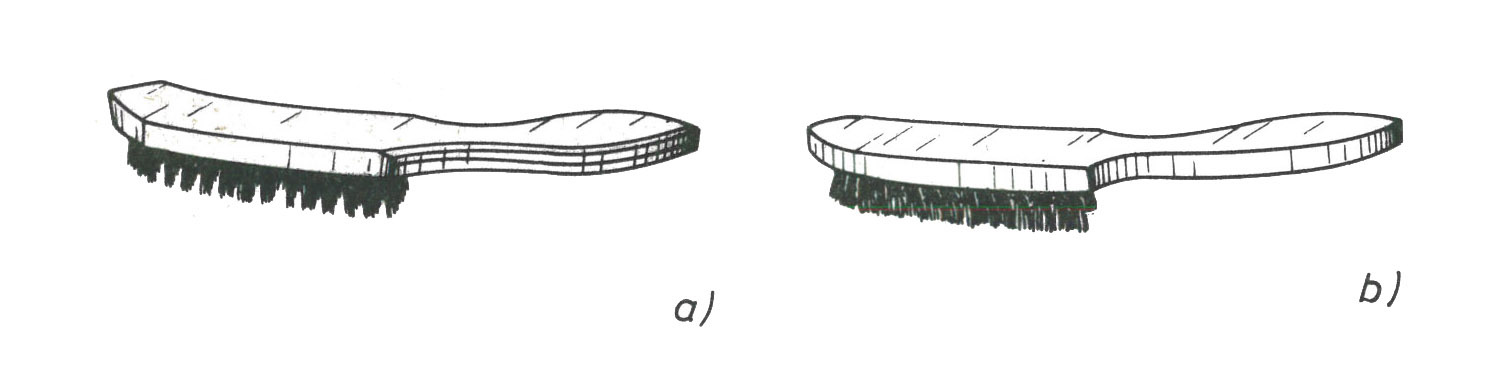

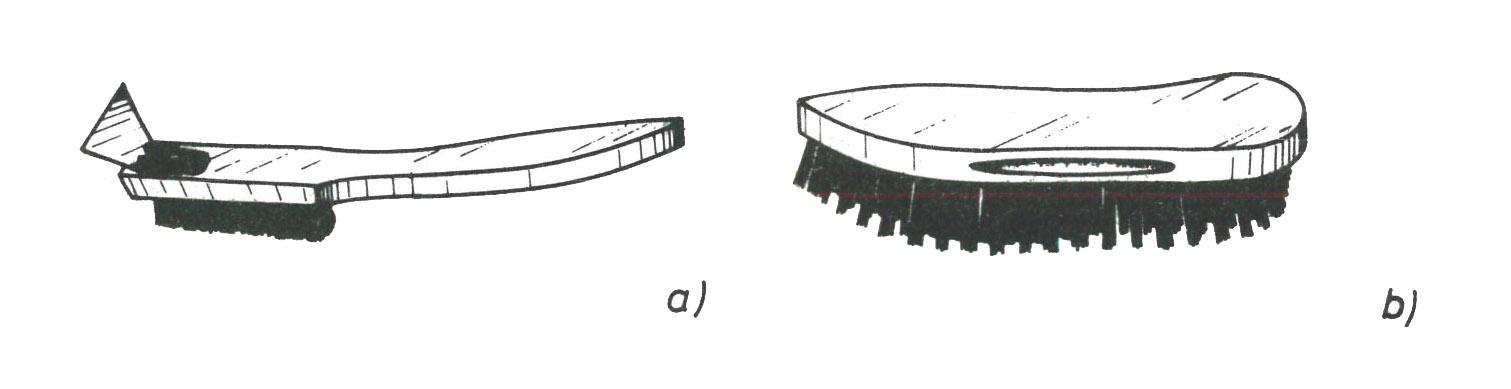

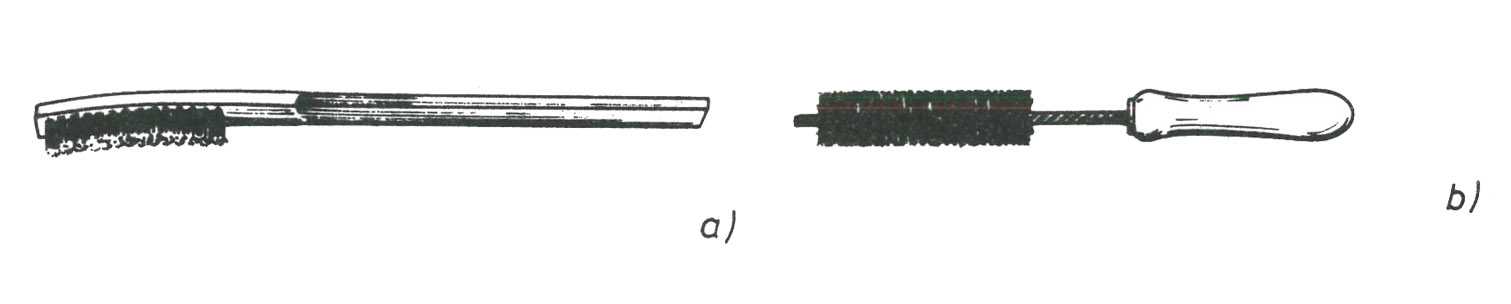

Felülettisztító fémhuzalkefék.

a) különlegesen kemény öntöttacél huzalkefe;

b) sárgaréz huzalkefe szikramentes rozsdaeltávolításhoz.

Acél huzalkefék.

a) kaparólemezzel egyesített;

b) régi lakkréteg, pl. parkettalakk felérdesítésére, átkarcolására.

Különleges rendeltetésű acél huzalkefék.

a) fűtőtesttisztító;

b) csövek és üreges testek belső felületének rozsdátlanítására.

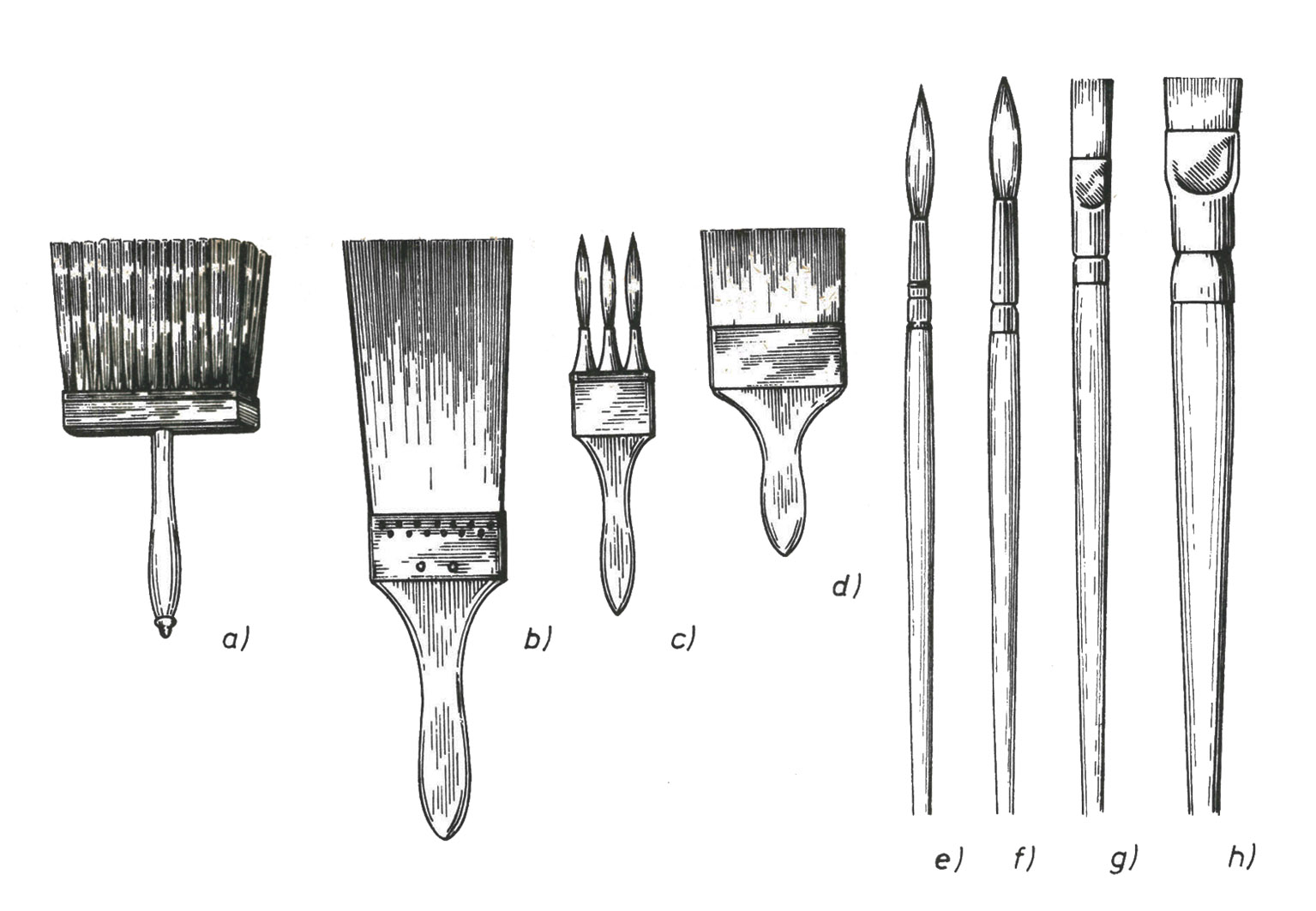

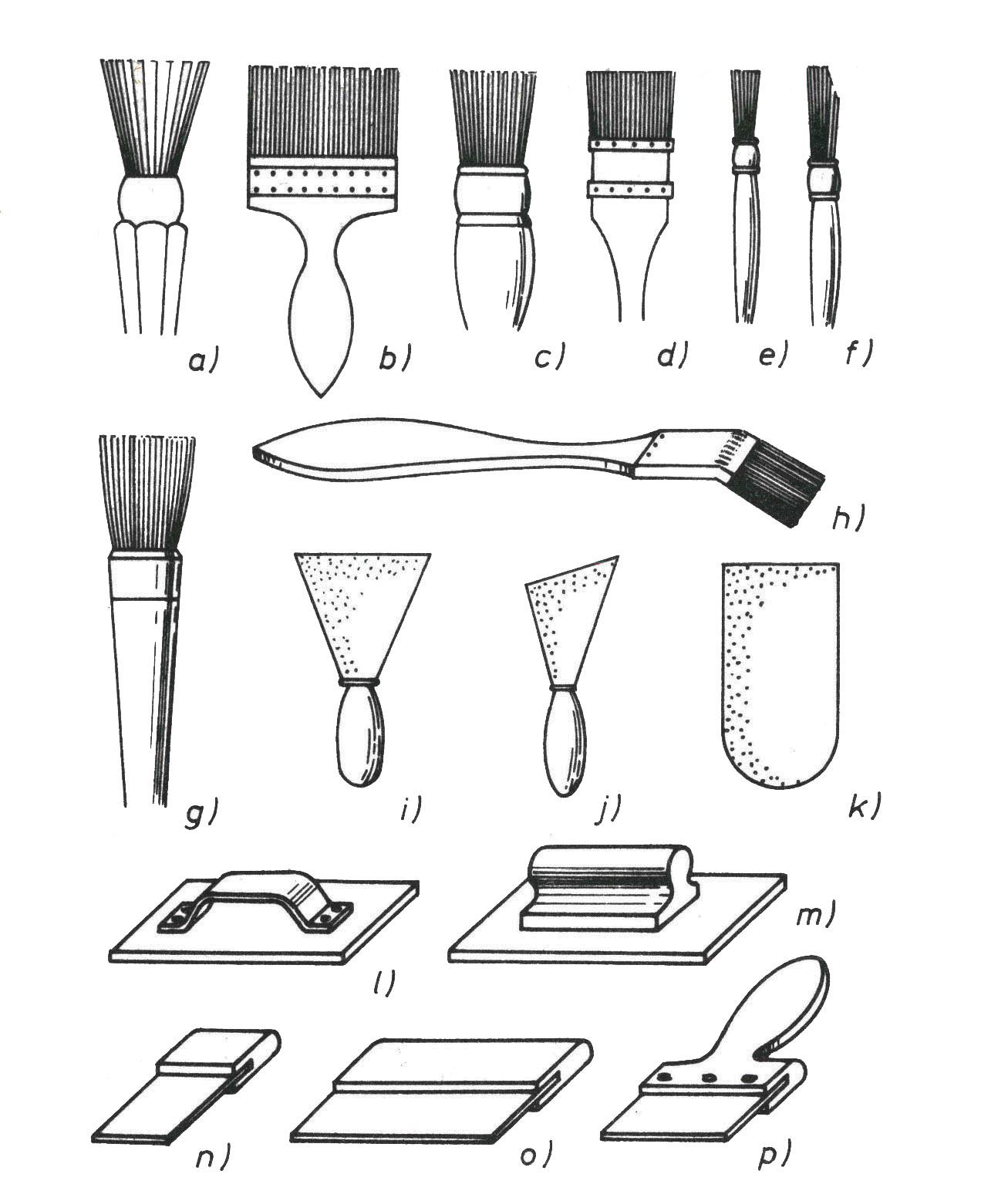

A díszítőfestés és erezés fontosabb ecsetfajtái.

a) mennyezetoszlató festőkefe;

b) ütögető (erező, finom rajzolatokat álcázó) ecset;

c) villás ecset;

d) mintázó ecset;

e) hegyes szőrecset;

f) sörte ecset;

g) hosszú sörtés lapos ecset;

h) rövid sörtés lapos ecset.

A finom pórusok hatását keltő festékréteg-szemcsézés művelete faerezésnél.

A mázolómunkák fontosabb kéziszerszámai.

a) marokecset;

b) oszlatóecset;

c) gömbölyű lakkozóecset;

d) lapos lakkozóecset;

e) f) vonalzóecsetek;

g) portalanító (felülettisztító) ecset;

h) radiátormázoló ecset;

i)-k) nyeles spatulyák;

l)-m) simítóacélok;

n)-p) japán és műanyaglemezes spatulyák.

Gépi-kéziszerszámok, gépi berendezések

A szakmai gyakorlatban használatos gépi, kéziszerszámokat az alábbi ábrák ismertetik.

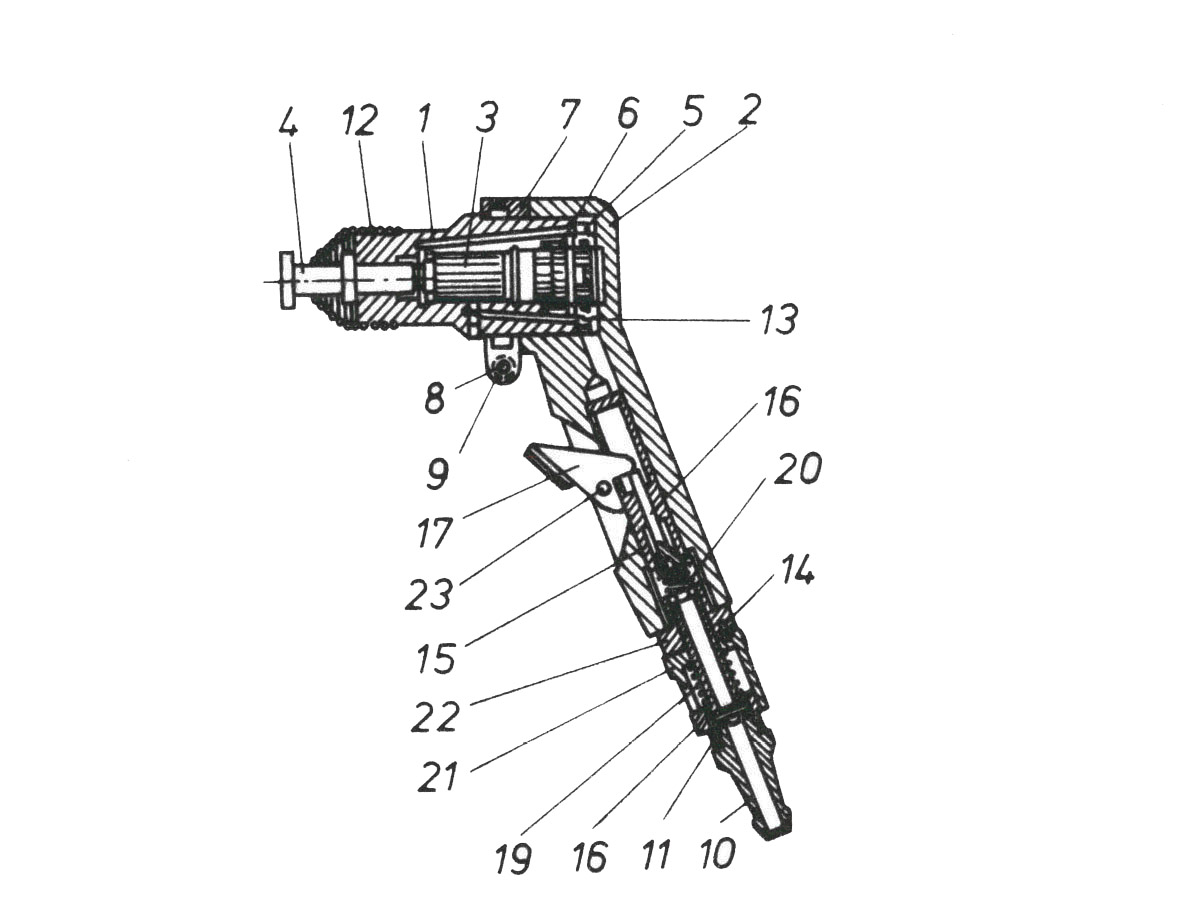

Légkalapács metszete.

1 – henger;

2 – markolat;

3 – dugattyú;

4 – tömörítő;

5 – tolattyúfedél;

6 – tolattyú;

7 – biztosító bilincs;

8 – hatlapfejű csavar;

9 – hatlapfejű anya;

10 – menetes tömlőcsatlakozó;

11 – szűrő;

12 – biztosítórugó;

13-14 – illesztőszeg;

15 – szelephüvely;

16 – szelepcsap;

17 – emeltyű;

18 – szabályozócsavar;

19 – rugó;

20 – kúposrugó;

21 – szabályozóhüvely;

22 – szabályozócsatlakozó;

23 – illeszthetőség.

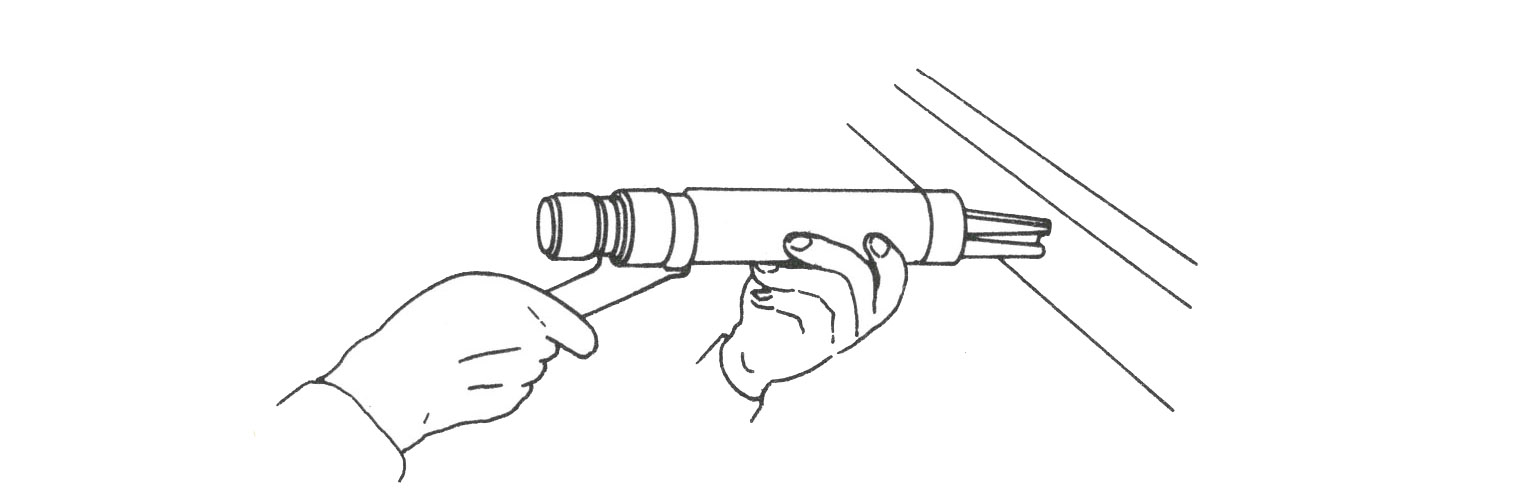

Acéltüskés verőpisztoly üzem közben

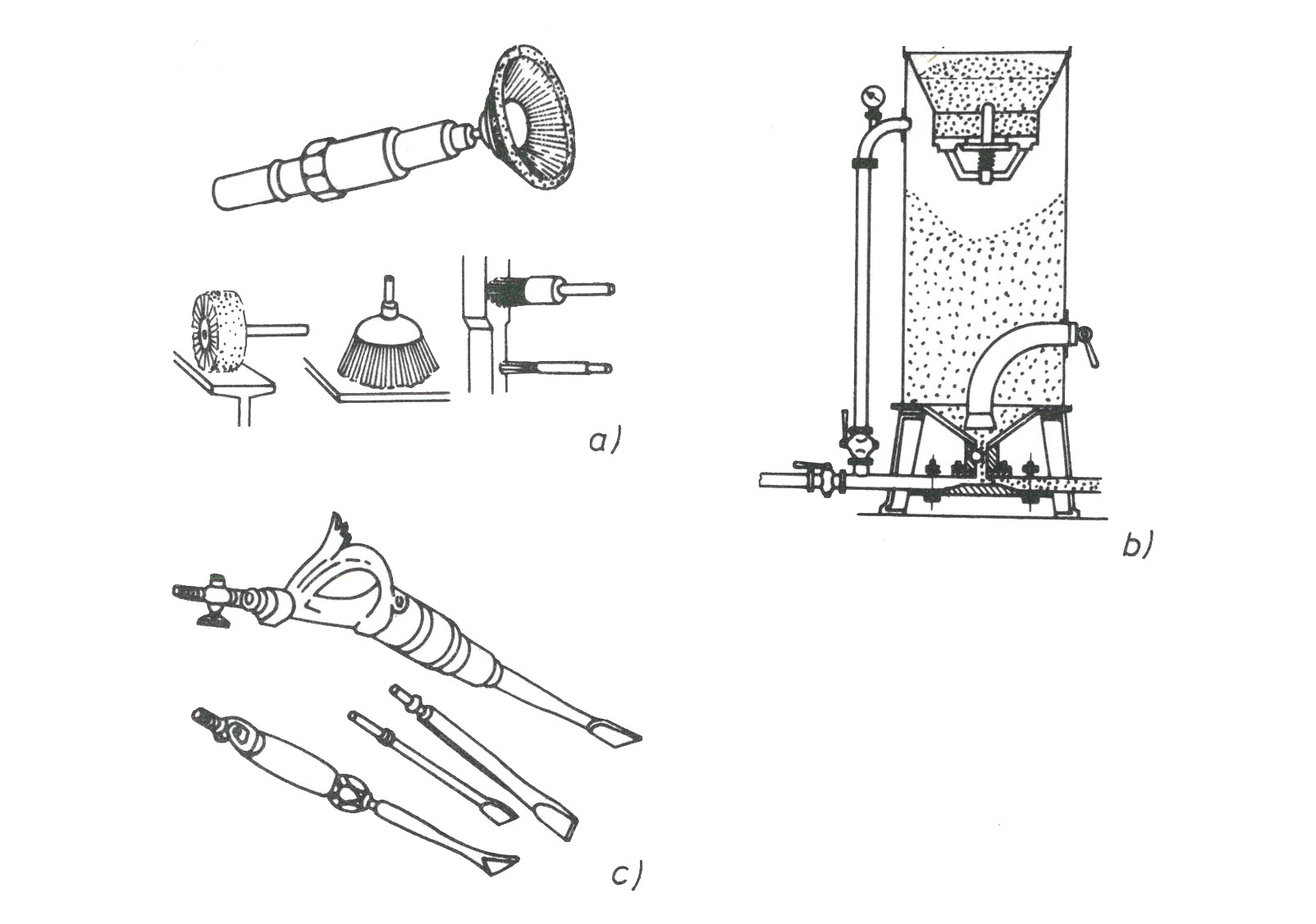

A rozsdátlanítás gépi eszközei.

a) rozsdaréteg eltávolító, gépi-kézi drótkefe (tömege kb. 2,6 kg, levegőszükséglete: 0,75 m3/min, fordulatszáma: 9500/min);

b) homokfúvó tartály szerkezete szemcsefúvó, rozsdátlanító berendezésekhez;

c) rozsdaeltávolító légkalapácsok, 2,5 kg-os, 2,15 kg-os, 1,0 kg-os légkalapácsok. Üzemi nyomás 5-7 bar, levegőszükségletük 0,25-0,30 m3/min, ütéseik száma 3500-3600/min, dugattyú-lökethossz 25 mm.

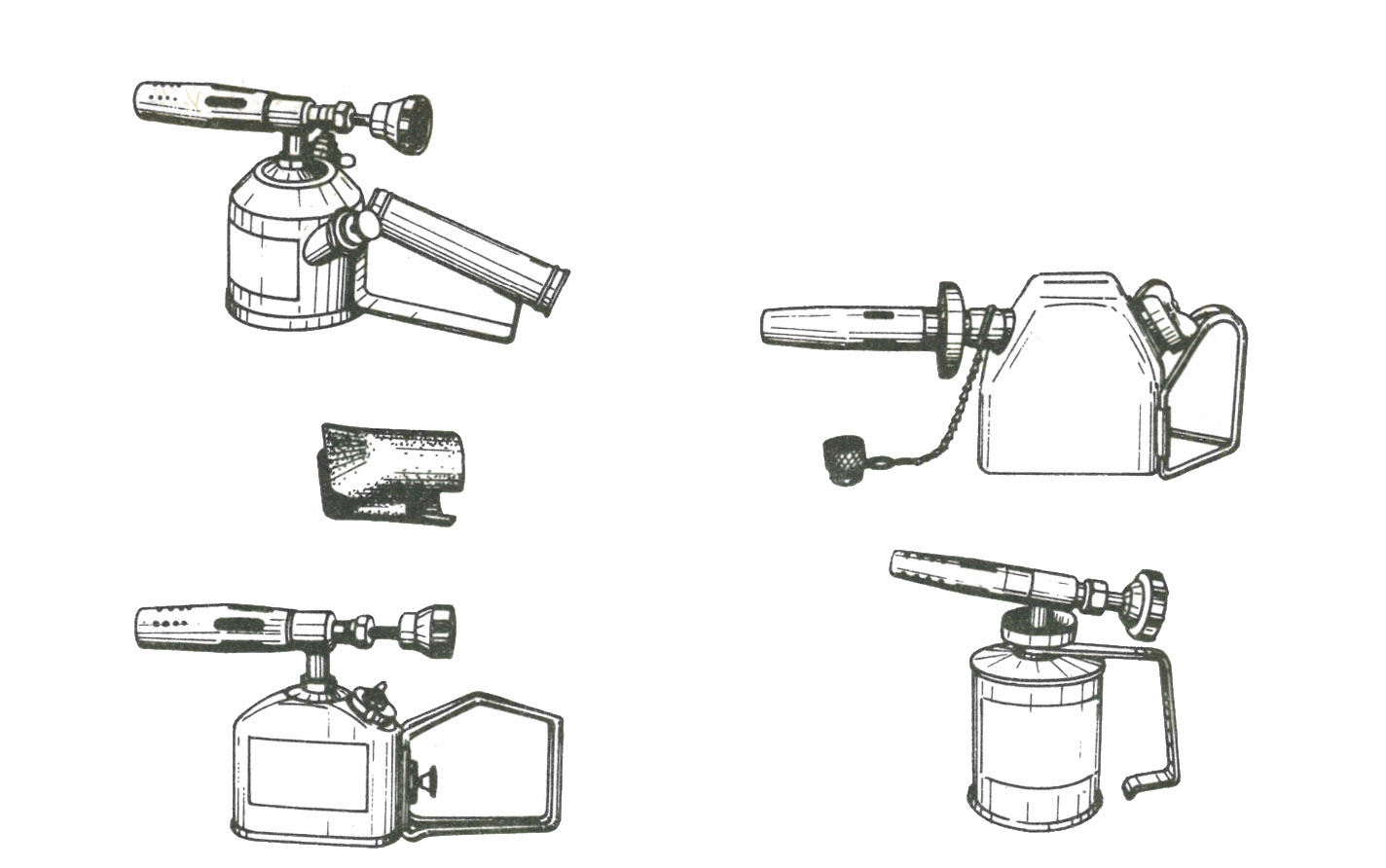

Különféle típusú benzinlámpák

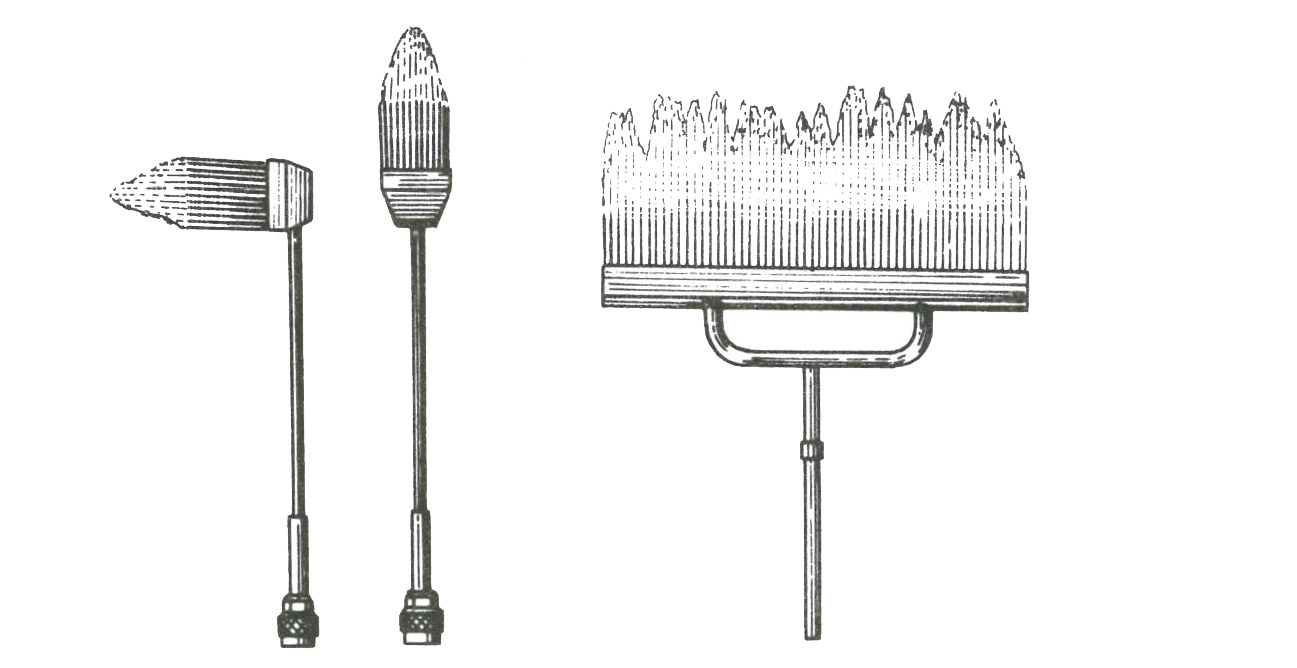

Különböző alakú égőfejek, lángsugaras oxidmentesítő berendezésekhez

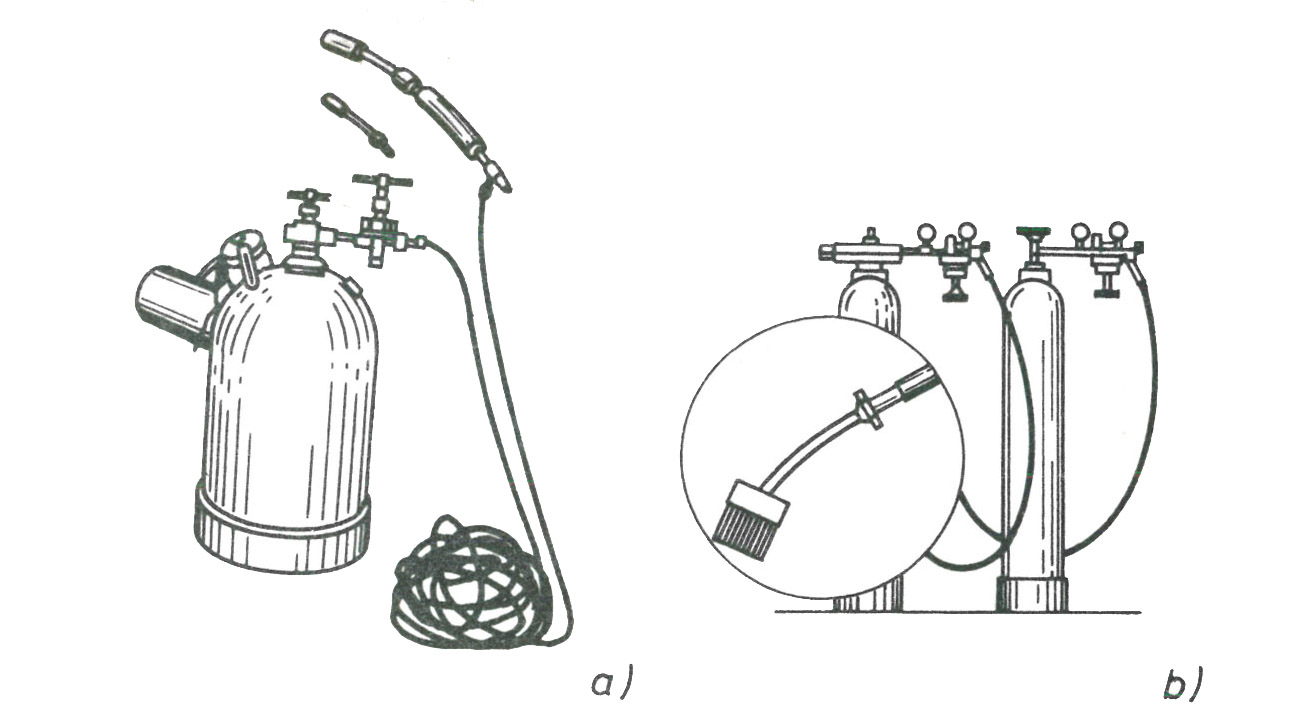

Lángsugaras oxidmentesítő berendezések.

a) propán-bután gázzal;

b) acetilén gázzal üzemeltethető.

Lángsugaras oxidmentesítő berendezés üzem közben

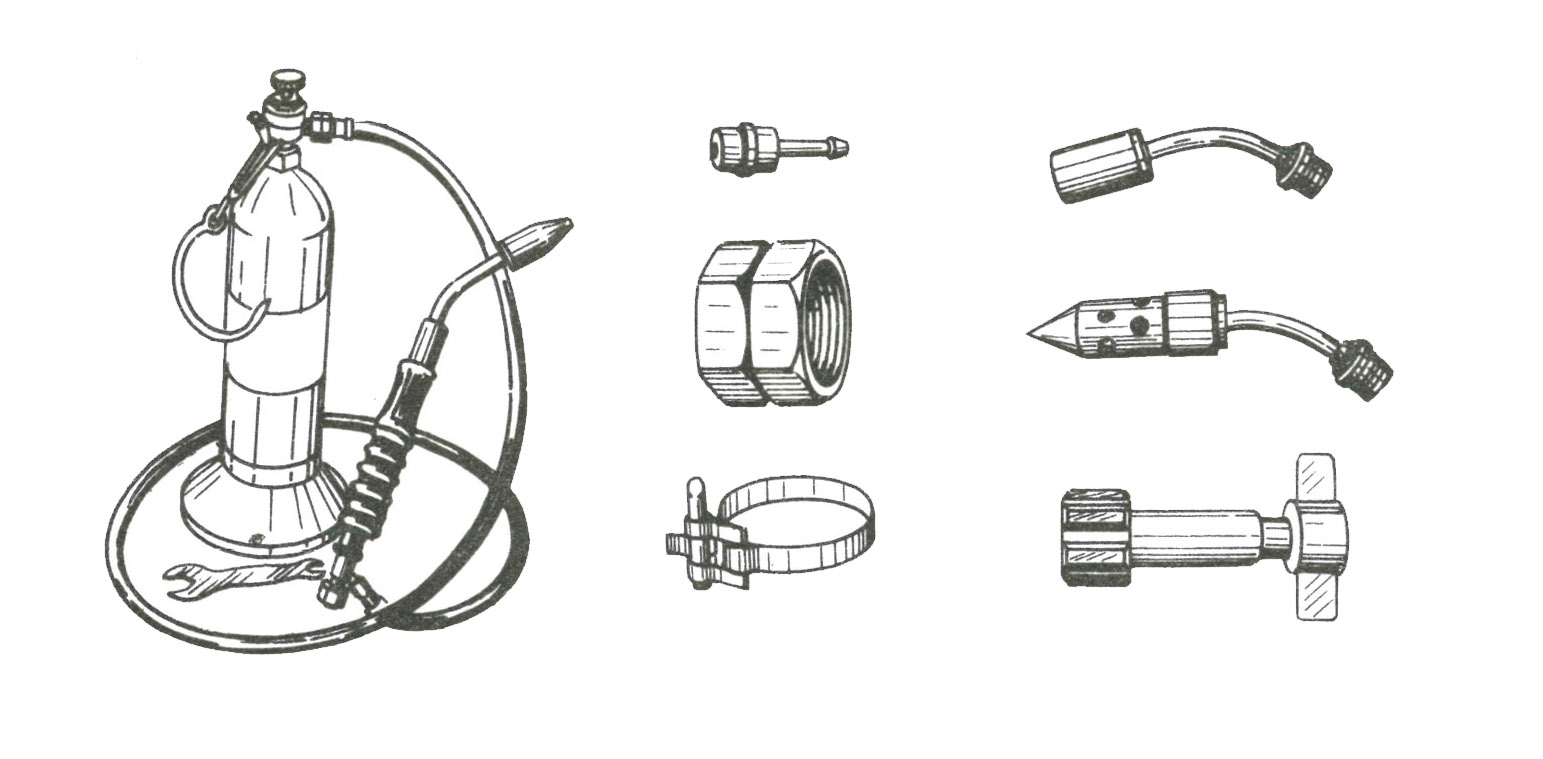

PB-gázos festékréteg-leégető berendezés és fontosabb tartozékai

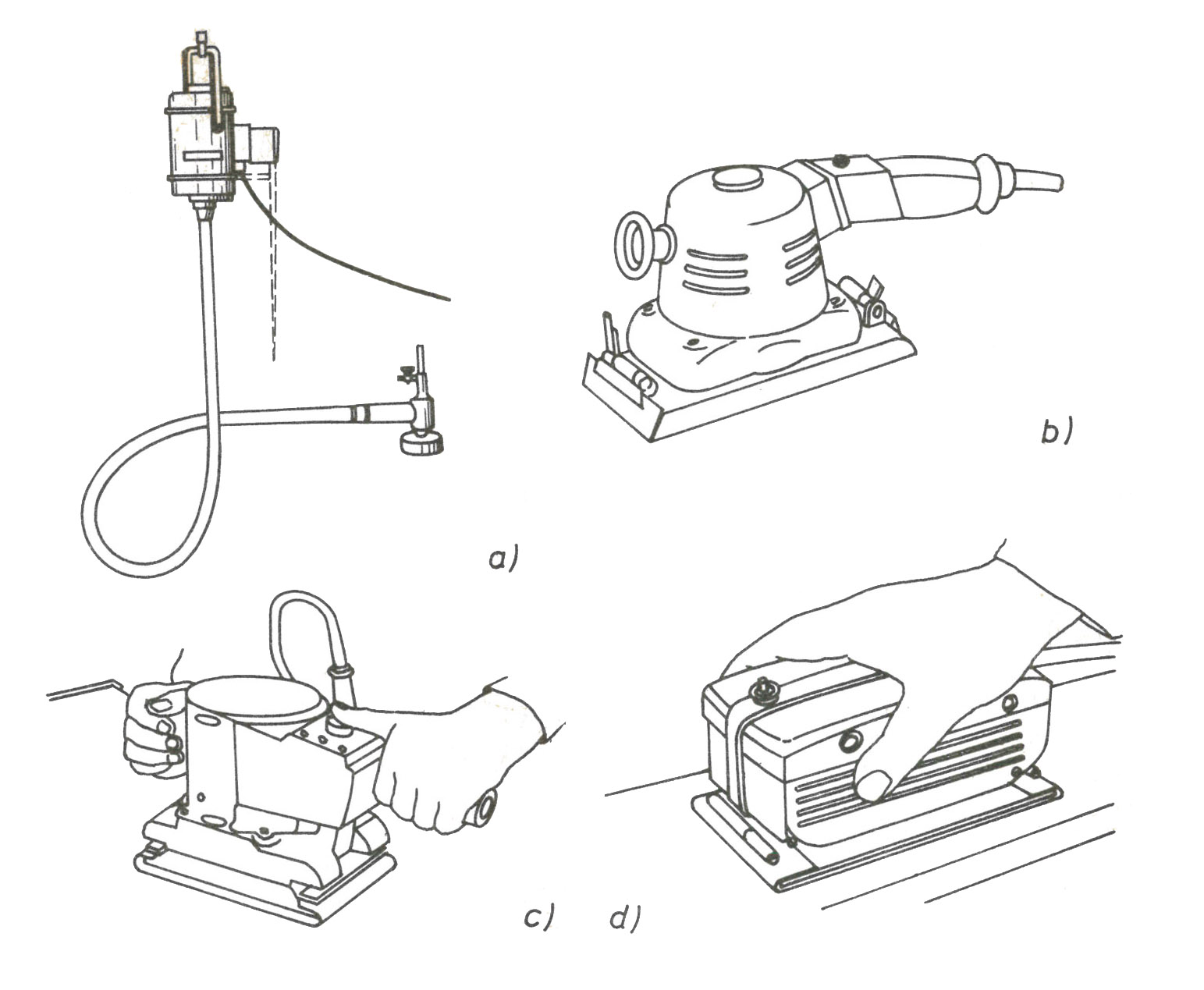

Csiszológépek.

a) felfüggeszthető motorházas, kisméretű, forgótárcsás csiszolóberendezés;

b) kisteljesítményű, vibrációs kézi csiszológép;

c) nagyteljesítményű, vibrációs kézi csiszológép üzem közben;

d) kisteljesítményű, vibrációs zsebcsiszológép üzem közben (fafelületek finomcsiszolására, polírozására használható, rezgésszáma 12000/min)

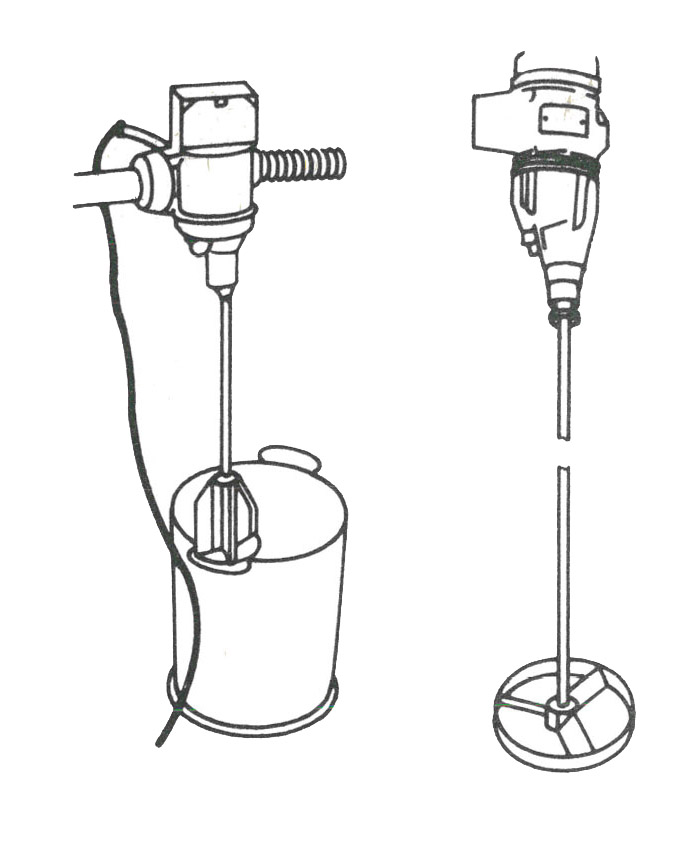

Különféle típusú, elektromos üzemeltetésű festékanyag keverők

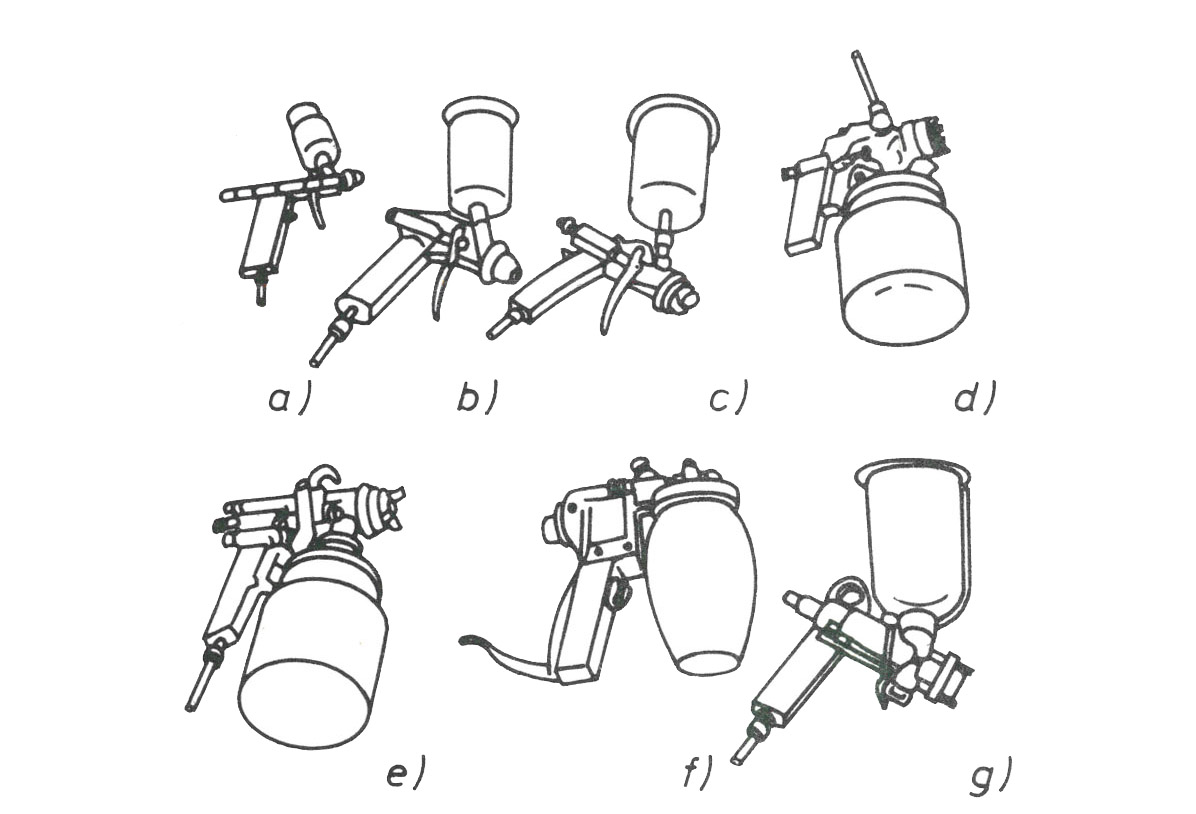

Különböző rendszerű festékszóró pisztolyok.

a) kisteljesítményű, felső tartályos, gravitációs adagolású, magasnyomású szórópisztoly;

b) c) ua., de nagyobb teljesítménnyel;

d) alsó tartályos, szívórendszerű, nagyteljesítményű szórópisztoly;

e) alsó tartályos, nyomás alatti porlasztású, nagyteljesítményű szórópisztoly;

f) rezgődugattyús, nyomás nélkül porlasztó, kisteljesítményű, főleg javításokra használható, elektromos üzemeltetésű szórópisztoly;

g) felső tartályos, nagyteljesítményű, magas nyomású szórópisztoly.

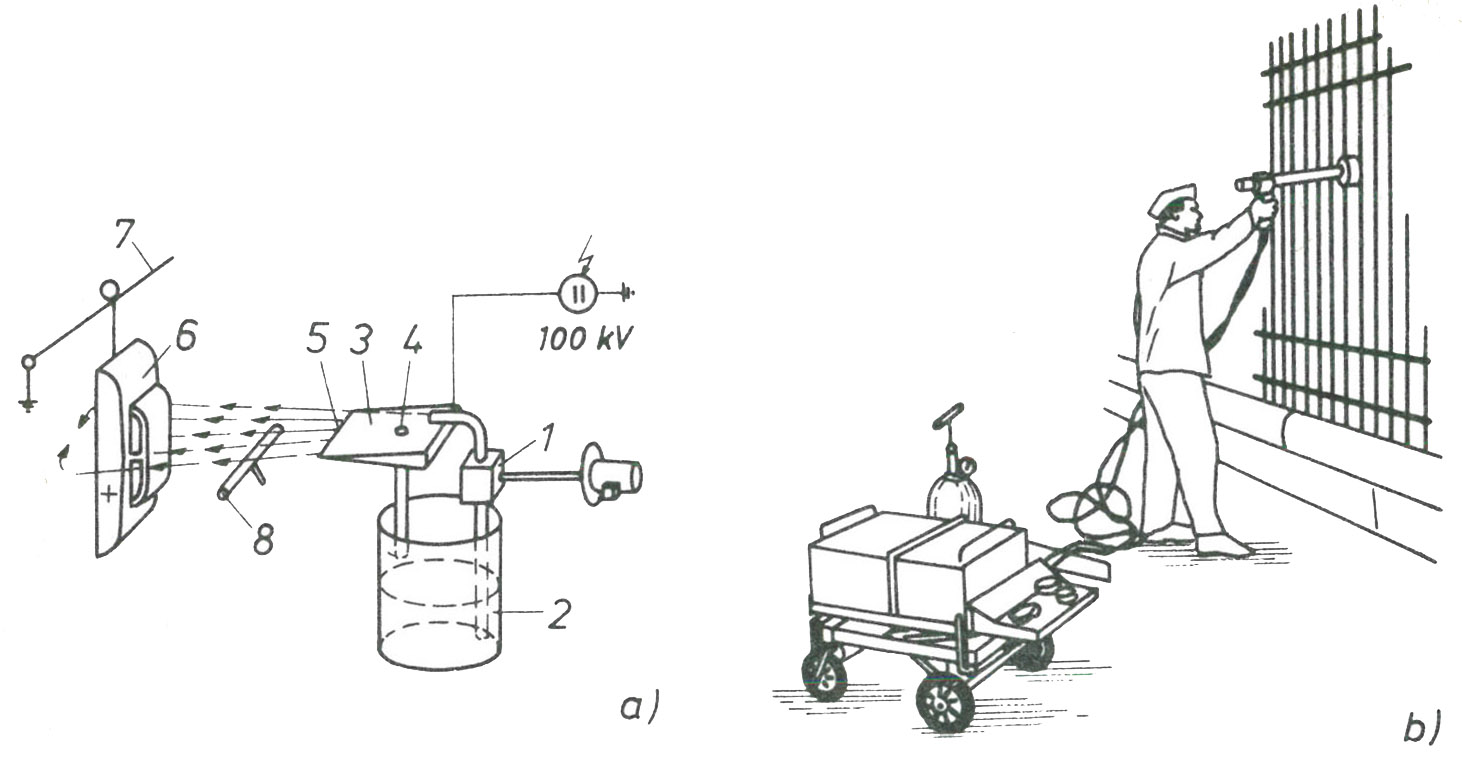

Elektrosztatikus festékszórás.

a) berendezés elvi sémája;

1 – nyomásszabályozó;

2 – festékanyag-tartály;

3 – porlasztást végző kúpos tárcsa;

4 – adagolónyílás, ill. vezeték;

5 – szórófej;

6 – festendő tárgy;

7-8 – földelés;

b) elektrosztatikus szórópisztoly üzem közben.

Mérőműszerek, segédeszközök

A mázolómunkákhoz a hazai gyakorlatban mérőműszereket és hasonló rendeltetésű segédeszközöket alig használnak, pedig ez minőségvédelmi szem-pontból különösen indokolt volna.

Példaképpen néhány ilyen rendeltetésű mérőműszer, ill. segédeszköz a következő:

- Mágneses festékréteg-vastagságmérők acélszerkezeteken képzett száraz festékréteg vastagságának mérésére használhatók (általában 5- 15%-os pontossággal).

- Nedves (tárcsás) rétegvastagságmérő: a nyers, még nem száraz festékréteg vastagságának mérésére alkalmas, sima felületű szerkezeti anyagok esetén (pl. acél, alumínium, fa, faforgács, farost stb.).

- Mérőpohár stopperórával: (FORD vagy DIN-mérőpohár) egy meghatározott hőmérsékletű lakk, vagy festékanyag állagának (folyékonysági állapotának, viszkozitásának) mérésére alkalmas. Meghatározott térfogatú (100 ml) lakk vagy festékanyag adott átmérőjű nyíláson (0=4, 6, 10 mm stb.) való kifolyási ideje (sec, min) jellemző az anyag viszkozitására. Minél nagyobb a kifolyási idő, annál nagyobb a vizsgált lakk vagy festékanyag viszkozitása (belső súrlódása) (sűrűnfolyós, hígfolyós, konzisztencia).

- Hőmérő: legalább ±0,5 °C méréspontosságú legyen.

- Légnedvességmérő (higrométer): előnyös az óraszerkezettel kombinált mérőműszer, amely folyamatosan jegyzi a munkatér páratartalmának változását (esetleg hőmérsékletét).

- A fa- és falszerkezet nedvességtartalmának meghatározására alkalmas elektronikus mérőműszer.

- A tömeg mérésére alkalmas mérlegek – legalább 0,01 kg pontossággal -, esetleg térfogatmérő eszközök (pl. mérőhengerek stb., amelyek szükség esetén a pontos keverési arányok ellenőrzésére használhatók.

Egyéni munkavédelmi eszközök

A felület-előkészítési és festési műveletek elvégzéséhez használatos néhány fontosabb egyéni védőfelszerelés az alábbi ábrákon láthatók.

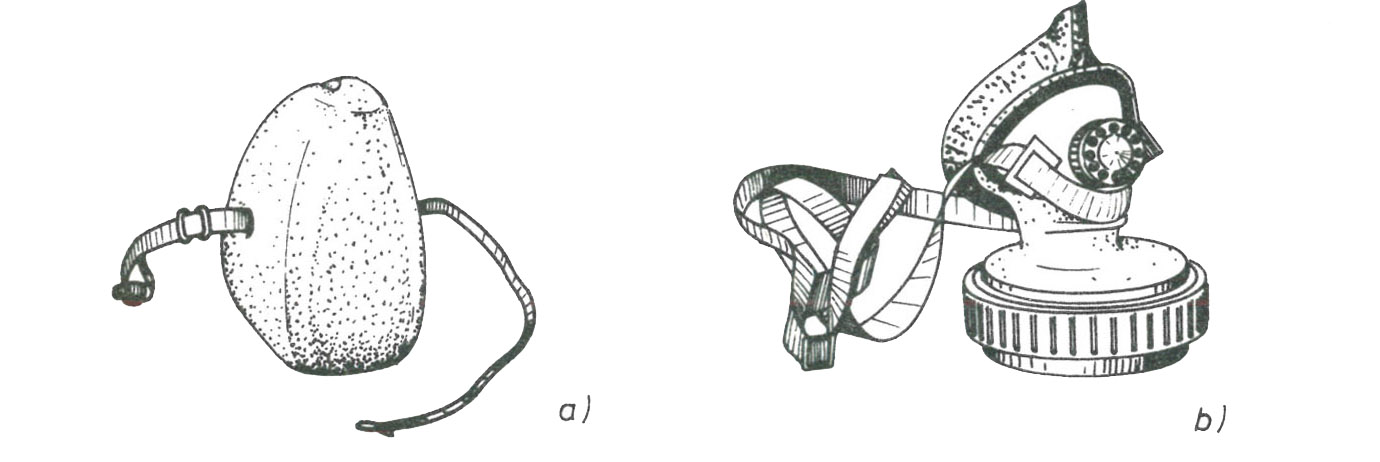

Légzésvédő segédeszközök.

a) por ellen védő szivacsálarc;

b) por és festékköd ellen védő, cserélhető szűrőbetétes álarc

Habszivacs térdvédő

A festékanyagok kezelése és tárolás

A mázolási munkák festékanyagainak minőségét a tárolás és kezelés körülményei sokkal inkább befolyásolják, mint pl. a falfestőanyagokét. Éppen ezért a munkahelyi és az elosztó központi raktárakban a következő általános irányelveket kell betartani.

Általános irányelvek:

- A különféle anyagokat felhasználási területük szerint csoportosítva, egymástól jól elkülönítve úgy kell tárolni, ahogy azokat a gyártásidő sorrendjében felhasználják. A felhasználó vállalatnak az az érdeke, hogy a szavatossági időn túl az anyagokat lehetőleg ne tárolja, mert az ez utáni esetleges károsodásokért a gyártóműnél minőségi kifogás (reklamáció) nem érvényesíthető. Éppen ezért a raktáros minden beérkező szállítmánynál legalább szúrópróbaszerűen ellenőrizze, hogy a szavatossági (gyártási) idő fel van-e tüntetve az edények címkéin, ill. hogy az nem járt-e le. Ebben az esetben az anyagot rövid időn belül fel kell használni.

- Az egyes edényeket csak deszkaalátétek (lécek) közbeiktatásával szabad egymásra helyezni, úgy, hogy biztonságosan feküdjenek egymáson, és a terhelés az edények károsodását, alakváltozását ne idézze elő. így pl. 25 kg-os szögletkannákból legfeljebb 3 réteget szabad képezni. A sérült edényeket nem szabad a gúlába berakni.

- A raktár felépítés, elhelyezés szempontjából feleljen meg az általános tűzrendészeti irányelveknek és az illetékes tűzrendészeti hatóságok által kiadott utasításoknak.

- Festékraktárakban szigorúan tilos – még átmenetileg is – olyan anyagok tárolása, amelyek tévedés, csere folytán a festékanyagokban (esetleg felhordásuk után) károsodást okoznának. Jellegzetesen ilyen anyagok pl. a mészolaj, gázolaj, petróleum stb., amelyek – még ha kis mennyiségben is – az olaj- és zománcfestékekhez keveredve, meggátolják száradásukat.

- A méreggazdálkodás alá tartozó vagy különleges kezelést igénylő anyagok tárolására külön írásbeli utasítást kell a raktár részére kiadni. A mérgező anyagokat a raktárhelyiségen belül is lakattal elzárható térben (pl. ládában) kell tárolni. Ilyen anyagok pl. a lúgkő vagy marónátron, a fenol, az oxál-sav stb.

- Festékraktár kezelésével kizárólag olyan szakembert szabad megbízni – éppen az esetleges károk megelőzésére -, aki legalább olyan ismeretekkel rendelkezik, hogy az alábbiakban leírt, általános minőségi ellenőrző feladatokat is el tudja látni.

A festékanyagok minőségi ellenőrzése

A minőségellenőrzés a termék azonosításával kezdődik. Első feladatként az egyes edények tartalmát a címkén feltüntetett megjelöléssel egyeztetni kell. Az egyes anyagcsoportokon belül a következőket kell megvizsgálni.

Tapaszok (kittek)

Nincs-e beszáradva a tapasz? Gyakran előfordul ui., hogy a tapaszok az edény falától elválnak, zsugorodnak, esetleg felületük megrepedezik, s így a felületen száraz kéreg képződik, amely a felhasználás során minőségi hibákat okoz, ill. eltávolításuk jelentős anyagveszteséggel jár. Főleg fillingup és faátvonó tapaszoknál fordul elő.

További követelmények:

- A tapasz száradási ideje az előírt értéken belül legyen.

- A tapasz mechanikai eredetű szennyeződést nem tartalmazhat. (Ez legtöbbször nem gyártási, hanem szállítási, kezelési és raktározási hibából ered.)

- Nem lehet a tapasz szemcsés, felhordáskor karcolási nyomok a rétegen nem keletkezhetnek.

- A késtapasz spatulyával (kenőkéssel), egyenletes rétegvastagságban, gurulásmentesen felhordható legyen, tapadása a felülethez az előírtaknak megfeleljen (a gurulás oka rendszerint a magasabb víztartalom).

- Az előírt, legnagyobb rétegvastagságban felhordva sem lehet a tapasz repedezésre, zsugorodásra hajlamos (ez a hiba a megengedettnél nagyobb oldó-szertartalommal függ össze).

- Az előírt száradási idő után a tapasz csiszolása kellőképpen elvégezhető legyen.

- A tapasz halmazállapota (konzisztenciája) feleljen meg az előírtaknak, ill. az engedélyezett hígítószerek hozzáadagolásával felhordható legyen a felületre.

- Nem szabad olyan jelenséget észlelni (pl. vízcseppek, bőrképződmény, szételegyedés, kocsonyásodás, bűzösödés stb.), amely esetleg a tapasz káros átalakulásával függ össze.

- A szórótapaszok ellenőrzésére vonatkozóan az olaj- és a zománcfestékeknél leírt szempontok az irányadók.

Alapozó, közbenső és átvonó olaj- és zománcfestékek, lakkok.

A tapaszra vonatkozó követelményeket értelemszerűen ennél az anyagcsoportnál is meg kell vizsgálni, továbbá:

- Meg kell állapítani, hogy az oxidatív úton száradó festékek és lakkok (olajfestékek, szintetikus zománcok, csónaklakk, csiszolólakk stb.) nem tartalmaznak-e a megengedett 1-2%-nál több bőrképződményt. Ennél magasabb bőrképződmény ugyanis már jelentős kötőanyag-veszteséget okozhat, amely olaj- és zománcfestékek minőségi hibáinak forrása lehet (az anyagveszteség mellett). Ilyen festékanyagok – kötőanyag adagolása nélkül – felhasználásra alkalmatlanok.

- A pigmentált festékanyagok nem tartalmazhatnak olyan kemény, összeállt üledéket, amely a festék kötőanyagával, a szokásos időn belül (5- 10 perc), gondos keverés után sem azonos sűrűségű. Ebben az esetben már minőségi hibáról van szó, tehát kifogásolással kell élni. Egyes festékanyagok – felépítésükből kifolyólag – fokozottabban hajlamosak üledékképződésre, amelyek azonban nem minden esetben okoznak minőségi hibát. Ilyenek pl. az ólom-mínium tartalmú alapozó festékek, ólomfehér-tartalmú olajfestékek, stb.

- Színtelen lakkok: üledéket, mechanikai szennyeződést gyakorlatilag nem tartalmazhatnak. Gyakran előfordul, elsősorban hordókban tárolt lakkok esetében, hogy többszöri töltés után zavaró mennyiségű, apró bőrképződmények gyűlnek össze az edényben, amelyektől szűréssel sem minden esetben tisztítható meg a termék.

- Az előírt időn belül nem száradó, oxigénfelvétellel száradó lakkok, olaj- és zománcfestékek csak akkor tekinthetők minőséghibásnak, ha száradásuk az engedélyezett szikkatív adagolással nem állítható be.

- A pigmentált olaj- és zománcfestékek színárnyalatát ellenőriztetni kell, hogy – teljes száradás után – zavaró mértékben ne térjen el az előírt vagy ajánlati (etalon) mintáétól. Gyakran előfordul, hogy a színárnyalat csak néhány nap múlva állandósul (pl. gópszürke, krómzöld stb. zománcok). Ez a jelenség természetesen nem jelent hibát.

- Ellenőrizni kell, hogy a festékanyag folyékonysága, az engedélyezett legnagyobb hígítószer-adagolással, az előírt értéken belül biztosítható-e, ill. hígításnál káros átalakulás (kicsapódás, kocsonyásodás stb.) nem következhet-e be. Mindkét esetben minőségi hibáról van szó.

- Lakkoknál ellenőrizni kell, hogy színárnyalatuk (színszámuk) az előírt értéktől (vagy ajánlati mintáétól) zavaró mértékben ne térjen el.

- Fokozottan ellenőrizni kell, hogy a tárolásra, légköri nedvességre rendkívül érzékeny lakkok és zománcfestékek edénye légmentesen zárjon, illetőleg az anyagok esetleges károsodása (kicsapódása, gélesedése) ne következhessek be. A nedvesség, víz hatásától természetesen az e csoportba tartozó összes (kivéve a vizes diszperziós) festékeket óvni kell, s így vízzel való szennyeződésük (pl. beázásuk szállítás közben) minőségi hibát jelent.

- Két vagy több összetevős, katalizátorok hatására keményedő lakkokat és zománcfestékeket ellenőrizni kell, hogy a bevont száradás, az előírt keverési aránynál, a megadott időn belül következzék be.

- Ellenőrizni kell, hogy a felhordott festékanyagok vagy lakkok felületi megjelenése az előírt legyen. Pl. alapozó festékeknél vagy matt, ill. zsírfényű zománcoknál minőségi hibának számít, ha a bevonat túlzottan fényes. Természetesen a fényes bevonatoknál a mattulás és foltosodás stb. számít hibának.

- Két- vagy több-összetevős lakkok, zománcfestékek stb. egyértelmű hibája, ha a gyártómű az egyes összetevőket (komponenseket) nem az előírt arányban vagy olyan edényben szállítja, amely az anyagok károsodását idézheti elő.

Szikkatív oldatok

- Gyártásidejüket fokozottabb figyelemmel kell ellenőrizni, mert a szavatossági időn túl felhasználva rendszerint hatástalanok.

- A szikkatív oldatok üledéket gyakorlatilag nem tartalmazhatnak. Üledékes, zavaros szikkatívokat felhasználni nem szabad.

- A szikkatívok hatékonyságát ellenőrizni lehet, oly módon, hogy lakklenolajhoz (nem lenolajkencéhez) optimális arányban adagolják úgy, hogy annak teljes száradása (üveglapra vékony rétegben felhordva) 24-26 órán belül következzék be.

- A kicsapódott, kellemetlen, bomlásra emlékeztető szagú szikkatívoldatot átvenni, felhasználni nem szabad.

Oldószerek, hígítók

- Mechanikai szennyeződést, üledéket, víznyomokat, vízcseppeket nem tartalmazhatnak. A kötőanyagtartalmú hígítónak (zsíros hígító, félolaj, len-alkidhígító, lenolajkence stb.) legfeljebb 0,5- 1 térfogatszázalék üledéke lehet. Ezt az üvegből készült mérőhengerben egyszerűen meg lehet állapítani. (Vizsgálatkor az edényben tárolt hígítót természetesen fel kell kavarni mintavétel előtt.)

- A hígítók színárnyalata az engedélyezett vagy ajánlati mintáétól nem térhet el.

- Különösen fontos, hogy a hígítók – főleg a lakkbenzin, a szolventnafta (szintetikus hígító stb.) – ásványolaj-szennyeződést ne tartalmazzanak. Ilyen esetben az üveg- vagy porcelánedényekbe vett minta, természetes megvilágítás mellett is, különösen napfényben, liláskék színben, erősen fluoreszkál. (A fluoreszcencia az a jelenség, amikor egy anyag színe áteső és ráeső fényben egymástól eltér. Pl. egy ásványolajtartalmú lakkbenzin, üvegedényben, áteső fényben víztiszta, legfeljebb enyhén sárgás árnyalatú, ráeső fényben, felülről nézve, ibolyáskék színű.) Ásványolaj tartalmú hígítókat nem szabad átvenni és felhasználni.

- Ellenőrizni kell, hogy az egyes hígítók az előírt festékek, lakkokhoz alkalmasak-e s anyagukban káros átalakulás (pl. észtereknél vagy klórozott szénhidrogéneknél savképződés) nem ment-e végbe?

Kencék és kötőanyagtartalmú hígítók

A mázolómunkák egyes festékanyagait kencékkel vagy kötőanyagtartalmú hígítókkal kell elegyíteni. A kencéket, ill. a kötőanyagtartalmú hígítókat azonban nemcsak az előbbi célra, a festékek konzisztenciájának beállítására, hanem az alap előkészítésére, a hajszálcsöves szerkezeti anyagok (pl. fa, farost, faforgácslemez, beton, azbesztcement stb.) pórusainak telítésére, beeresztésére is használják.

Ez a művelet fokozott jelentőségű (pl. a kültéri és a beltéri igénybevételnek kitett faszerkezetek mázolási munkái során). Erre a célra mindmáig a lenolajkence az egyik legelőnyösebb anyag (ill. 10-15%-ban lakkbenzinnel hígítva). Újabban azonban az egyes műgyanta-alapú lakkokkal és festékanyagokkal végzett mázoláshoz különleges műgyantaoldatokat használnak.

Mit nevezünk kencéknek?

A szakmai gyakorlatban kencéknek nevezik a száradó növényi olajokból mesterséges úton, vegyi adalékokkal (szárítókkal) előállított termékeket. Általában jellemző rájuk, hogy oxigénfelvétellel száradnak, bár vannak ettől eltérő viselkedésűek is. A kencésítéskor a lenolajat vagy más száradó és félig száradó növényi olajokat ólom-, mangán-, kobalt- stb. vegyületekkel keverik és hő-kezelik. így képződnek az oxigénfelvételt elősegítő vegyületek (szikkatívok), másrészt a növényi olajok is előnyös átalakuláson mennek keresztül.

Az egyes olcsóbb növényi olajokat kén-dikloriddal főzve kencésítik. így készül a gyorsan száradó, igen vízálló, de kellemetlen, átható szagú, stox-kence, amelyet kevésbé igényes mázolási munkákhoz, elsősorban olyan helyeken használnak fel, ahol átható szaguk nem zavaró. Az egyes kencékhez különféle javítóadalékokat (pl. tallolaj, uretán-olaj, alkidgyanta, standolaj stb.) is adagolnak.

Némely anyag, amelyet a kencékhez hasonlóan pórustelítésre használnak fel, a levegő nedvességtartalmának vagy éppen a szerkezeti anyag (alap) nedvességtartalmának hatására köt, ill. képez filmet. A kencék és kötőanyag-tartalmú hígítók általános minőségi követelményeit a vonatkozó termékszabványok írják elő; ezek általában megegyeznek a lakkokra és festékanyagokra vonatkozó követelményekkel.

Oldószerek, hígítók

Az oldószerek olyan illékony folyadékok, amelyek a filmképzők oldására alkalmasak. Ezek felhordás után a festékbevonatból maradék nélkül eltávoznak. Az oldószereket nemcsak a filmképző műgyanták oldására, hanem a késztermék felhordásához szükséges folyékonysági állapot (viszkozitás) beállítására is használják.

Miben különböznek az oldószerek a hígítóktól?

A hígítók csupán annyiban különböznek az oldószerektől, hogy azokkal ellentétben nem minden esetben oldják a filmképzőt, de a festékanyaggal bizonyos arányban elegyítve, a festék folyékonyságát szabályozzák. A hígítók gyakran filmképző anyagot is tartalmaznak (pl. zsíros hígító, lenalkidhígító stb.). Az oldószer tehát minden esetben hígító is, de a hígító nem mindig oldószer! Az oldószerek és hígítók a festékbevonat kialakításában igen fontosak, s egy-egy helytelenül megválasztott vagy nagyobb mennyiségben adagolt hígító súlyos hibák forrása lehet.

Az oldószerekre, hígítókra vonatkozó általános követelmények:

- Oldják a filmképzőt, és elegyedjenek a többi illó alkotórésszel, maradók nélkül párologjanak el a bevonatból; káros alkotórészt ne hagyjanak vissza.

- A filmképzőre, pigmentekre káros vegyi hatást ne fejtsenek ki, szagtalanok legyenek, ill. szaguk ne maradjon vissza az elpárolgás után.

- Ne szenvedjenek tárolás közben káros vegyi átalakulást, hígító (azaz viszkozitáscsökkentő) hatásuk minél nagyobb legyen.

- Tűzrendészéti szempontból lehetőleg kis veszélyességi fokozatúak legyenek, ne legyenek gyúlékonyak.

A hígítók, oldószerek felhasználásához és minőségi értékeléséhez következő tulajdonságok ismerete szükséges:

A forráspont

Az a hőmérséklet (°C), amikor külső légköri nyomásnál a folyadék belső gőznyomása eléri a külső nyomást, és a folyadék forrni kezd. A forrpont alapján megkülönböztetnek alacsony (fp=3-10 °C között), közepes C/p=70-110 °C) és magas forrpontú (/p=110-170 °C) oldószereket.

A párolgási szám

Azt fejezi ki, hogy a vizsgált oldószer időben hányszor lassabban (vagy gyorsabban) párolog el, mint az egységül vett (etalon) oldószer.

Lobbanáspont

Az a °C-ban kifejezett hőmérséklet, amelynél az oldószer már olyan erőteljesen párolog, hogy a folyadékfelszín feletti légteret gőzeivel az alsó robbanási határig olyan mértékben telíti, hogy szikra vagy nyílt láng hatására az oldószergőzök robbanásszerű hevességgel égnek el. Minél alacsonyabb ez a hőmérséklet, az oldószer annál tűzveszélyesebb. A magyar szabvány V. veszélyességi fokozatba sorolja az anyagokat.

Alsó robbanási határ

Az a lobbanáspont hőmérsékletén kialakuló, térfogatszázalékban kifejezett oldószergőz-koncentráció, amelynél az oldószergőzök nyílt láng hatására lobbanásszerű hevességgel égnek el. Ha egy oldószer alsó robbanási határa pl. 0,5%, az azt jelenti, hogy a környező levegő 0,5 térfogatszázalék oldószergőzt tartalmaz, és szikra hatására robbanás következik be.

Felső robbanási határ

Az a határkoncentráció, amelynél a légtérben már nincs elegendő levegő (ill. oxigén) a robbanáshoz, ill. az elégéshez. Minél távolabb van egymáshoz ez a két határérték, annál robbanásveszélyesebb az illető folyadék (vagy gáz).

Gyulladási hőmérséklet

Az a °C-ban megadott hőmérséklet, amelyre hevítve az anyag már nyílt láng nélkül is meggyullad.

A mérgező hatás (toxicitás)

Ismerete egészségvédelmi szempontból rendkívül fontos. Még az egyébként legveszélytelenebb oldószerek is ártalmasak az egészségre, mert gőzeik a levegő oxigéntartalmát csökkentik, ezáltal a szervezet életműködéséhez szükséges oxigénfelvételt megnehezítik. Ez fokozott fáradtságérzettel, levertséggel, a munkavégző képesség csökkenésével jár. Az oldószergőzök eltávolíthatók természetes szellőztetéssel, légcserével.

Alapozó festékek

Az alapozó festékanyagokkal az alappal közvetlen érintkező, azzal tartós kapcsolatot létesítő rétegeket alakítják ki. Fa-, beton-, vakolat és azbesztcement-felületek vagy hasonló tulajdonságú hajszálcsöves szerkezeti anyagok mázolásakor az alapozóknak csak a pórusok telítése és légzárása, esetleg a felületi réteg szilárdítása a feladata.

Fém-, acélszerkezetek mázolása

Ilyen esetben az alapozókkal szemben korróziógátló, passziváló, inhibitor (késleltető) hatás követelménye is felmerül. A szakmai gyakorlatban sokféle ilyen vegyi hatást kifejtő pigmentekkel (pl. ólommínium, ólom-ciánamid, horganyfehér, cink- és tetroxikromát, bauxitvörös stb.) készült alapozófestéket használnak. Az egyes korróziógátló anyagok hatásmechanizmusát nem minden esetben tisztázták.

Az alapozó festékeknek az alábbi általános feltételeket kell kielégíteniük:

- Az alapot passziválják, ill. az azon végbemenő korróziós folyamatot állítsák meg, vagy fékezzék. Ez elsősorban az acélszerkezetek esetében követelmény.

- Olyan védőréteget képezzenek, amely meghatározott ideig (8- 10 naptól 6-8 hónapig, sőt tovább) a korróziós folyamatot megállítja.

- A további (közbenső és átvonó) lakk- vagy festékrétegek tapadását, ill. kapcsolatát lehetővé tegyék.

- Lehetőleg minél kisebb rétegvastagságban fejtsék ki rendeltetés szerinti hatásukat.

- A bevezető részben leírt általános követelményeket elégítsék ki.

Közbenső és átvonó festékek, lakkok

Az e csoportba sorolható festékanyagok és lakkok közvetlenül nem érintkeznek az alappal (esetleg a lakkok), hanem vagy közvetítő, átmeneti réteg képzésére alkalmasak az alapozó és átvonóréteg között, vagy a festékbevonatrendszer legkülső, azaz a légtérrel vagy támadó közeggel közvetlen érintkező (átvonó) rétegének kialakítására valók. Ez utóbbiak rendeltetéséből adódik, hogy fokozottabb igénybevételnek vannak kitéve, mint a bevonatrendszer többi rétegei. Kültéri igénybevétel esetén pl. a csapadékvíz, napsugárzás, vegyi anyagok stb. elsősorban az átvonó-réteget károsítják, ill. támadják meg.

Közbenső és átvonó festékekkel szembeni követelmények

A közbenső rétegre vonatkozóan fontos követelmény, hogy mind az alapozó, mind az átvonó réteghez tapadjanak, azaz átmeneti, közvetítő kapcsolatot hozzanak létre, ne váljanak le. Az átvonó réteggel szemben viszont alapvető követelmény, hogy a bevezető részben felsorolt környezeti hatásoknak és mechanikai igénybevételnek tartósan, a tervezett időtartam teljes idején át, meghibásodás nélkül ellenálljanak. A közbenső és átvonó réteg képzésére sokféle vegyi felépítésű festékanyagot és lakkot használnak.

Lakkok és műgyantaoldatok

A felületvédelem műszaki gyakorlatában lakkoknak nevezik a színtelen vagy színes, de minden esetben átlátszó (legfeljebb áttetsző) fényes vagy matt (selyemfényű, zsírfényű, viaszfényű stb.) filmképző anyagokat. Igen lényeges, hogy a lakkréteg alatt az alapfelület eredeti megjelenése (pl. a faanyagok erezete, rajzolata) – ellentétben a zománcfestékekkel – megmarad, ill. felismerhető. A lakkréteg felhordási művelete a lakkozás.

Lakkok történelmi háttere

A lakkok már ősidők óta (2-3 ezer éve) fontosak voltak az emberiség kultúrtörténetében. Ezek közül sok lakk (pl. kopállakk, japán lakk, kínai fahéj stb.) használata napjainkig fennmaradt. Ugyanakkor a vegyipar, elsősorban a műanyagkémia gyors fejlődése következtében sokrétűen felhasználható, vegyileg igen ellenállóképes, nagy hőállóságú, kopásálló stb. lakkok is piacra kerültek. A jelenlegi legnagyobb tartósságú műgyanta alapú lakkok élettartama – kültéri igénybevétel esetén – 15-20 évre tehető, ami kielégítő.

A hazai gyakorlatban, a kültéri faburkolatokon, ill. faszerkezeteken készült lakkozás élettartama legfeljebb 2-3 év

Közismert, hogy egy lakk élettartama – azonos igénybevétel és felület esetében – mindig kisebb, mint a belőle készült zománcfestéké. Hazai vonatkozásban viszont hiányoznak az olyan (ventillációs hatású) lakkok, amelyek viszonylag nagy nedvességtartalmú faszerkezetekre felhordva nem pattognak le, mert nagy páraáteresztő képességük révén a faanyag késleltetett kiszáradását lehetővé teszik. A lakkokra vonatkozó általános minőségi követelmények lényegében megegyeznek a festékanyagoknál leírtakkal.

A vastagbevonatok anyagai

A műszaki felületvédelemben az utóbbi években egyre gyakrabban alkalmazzák a korszerű, nagy tartósságú „vastagbevonatot”. Ezek a hagyományos korrózió elleni lakk- és festékbevonat-rendszerektől elsősorban nem a rétegvastagság méreteiben, hanem a védőréteg anyagi (vegyi, molekuláris) felépítésében térnek el.

Minden lakk-, ill. festékbevonat-rendszerre egy optimális rétegvastagság jellemző

Bizonyos határérték felett ennél nagyobb rétegvastagság már műszakilag nem megfelelő, mert lepattogzásra, gyors tönkremenetelre hajlamos. A hagyományos festékbevonatok optimális rétegvastagsága – szinte függetlenül a felépítő festékanyagoktól – viszonylag szűk határértéken belüli, általában 120- 150, de legfeljebb 200 ^m.

A felújított festékbevonatok új festékrétege az alapon maradt régi réteggel együtt megnövekedik ugyan, de egy bizonyos határ felett a régi festékréteget már maradék nélkül el kell távolítani. Ellenkező esetben kellő védőértékű és tartósságú bevonatrendszer nem képezhető.

A vastagbevonatok az említett hagyományos festékbevonat-rendszerektől általában a következőkben térnek el:

- Legfeljebb alapozó festés vagy vegyi és egyéb felületkezelés után, egyetlen (legfeljebb kétszeri) művelettel alakítják ki a végleges vastagságú bevonatot.

- A vastagbevonatok rétegvastagsága szélesebb határértékek között választható meg, mint a hagyományosaké. Általában vastagbevonatoknak azok nevezhetők, amelyek teljes rétegvastagsága az előbbi pontban felsorolt jellemzőkkel rendelkezik, így elsősorban nagy mechanikai szilárdság (ütésállóság, kopásállóság), vegyi ellenálló-képesség, villamos átütési szilárdság, esetleg hőállóság stb. Ennek megfelelően szélsőségesebb környezeti igénybevételnek is kitehetők.

Különleges rendeltetésű festékanyagok

Iskolatábla-festékek (helytelenül lakkok vagy mázak)

Kevés kötőanyagot tartalmaznak. Hígfolyós állapotban olyan hígítóval kell felhordani őket, hogy a fal pórusaiba beszívódjanak, filmet ne képezzenek, intenzív, egyenletesen matt, foltosodásmentes feketére színezzék a felületet. Feltétel, hogy víz hatására (24 órai vízben áztatás) ne foltosodjanak, ne oldódjanak ki. Újabban nemcsak fekete, hanem kellemes pasztellzöld vagy más élénk színű iskolatábla-festékeket is használnak.

Hőálló ezüst festék (helytelenül zománc)

Lényegében néhány százalék kuma-rongyanta benzolhomológos oldatához adagolt, tükröző vagy felületre úszó alumíniumpigment-paszta. Kizárólag száraz, páralecsapódásnak nem, de 400 – 500 °C-os hőhatásnak is kitett, előzetesen rozsdátlanított acélszerkezetek mázolására használják. 200.. .250 °C köröli hőmérsékleten a kumarongyanta erős füstképződés mellett, hólyagzás nélkül kiég, ill. elpárolog, és így csupán a pigmentpaszta képezi a bevonatot.

Kalapácszománcok

Általában nitro-, és egyéb műgyantás kötőanyaggal készülnek; színjelző pasztákkal színezhetők. Tulajdonságaik felépítésük szerint változnak. A jellemző és tetszetős kalapácsütésszerű rajzolatokat az alumínium-pigmentpasztához vagy kötőanyaghoz kevert, felületi feszültséget előidéző szilikonolaj- vagy egyéb adalékok okozzák.

A hatáskeltő adalék nem elegyedik a kötőanyaggal, ill. oldószerrel, hanem kisebb-nagyobb cseppecskék alakjában kiválik, az alumíniumpigment paszta szemcséi pedig a cseppek széleire úszkálnak. Nagy mintázatú rajzolatot kevés, apró mintázatút több pigment adagolásával lehet elérni. A pigment mennyisége általában 5- 14%. Kizárólag szórással hordható fel.

Zsugorzománc

Sok színárnyalatban gyártott, alkidgyanta-alapú, jellegzetes ráncosodással száradó zománcfesték. Toluollal hígítható, 80-90 °C-on 1 órán belül ráncosodik és 120- 130 °C-on 2 óra alatt beégethető. Szórással kell felhordani, s felhasználás előtt 4% K 116 jelű kobaltszikkatívot kell hozzáadagolni. Kiadóssága 6-8 m2/kg.

Jégvirágzománcok

Elsősorban fekete, de más színárnyalatokban is előállítható, ricinénalkid-műgyanta kötőanyagú zománcfesték, amelyet az előbbihez hasonló területeken használnak fel. Meglehetősen rugalmas, de fémfelületeken nem eléggé tapadó, jellegzetes jégvirágrajzolatú bevonatot képez. A rajzolat 40-60 °C körüli hőmérsékleten szén-dioxidban gazdag légtérben alakul ki, majd ezután 150- 160 °C között 1 órán át kell hőkezelni. Jellemzői általában a zsugorzománccal egyezők.

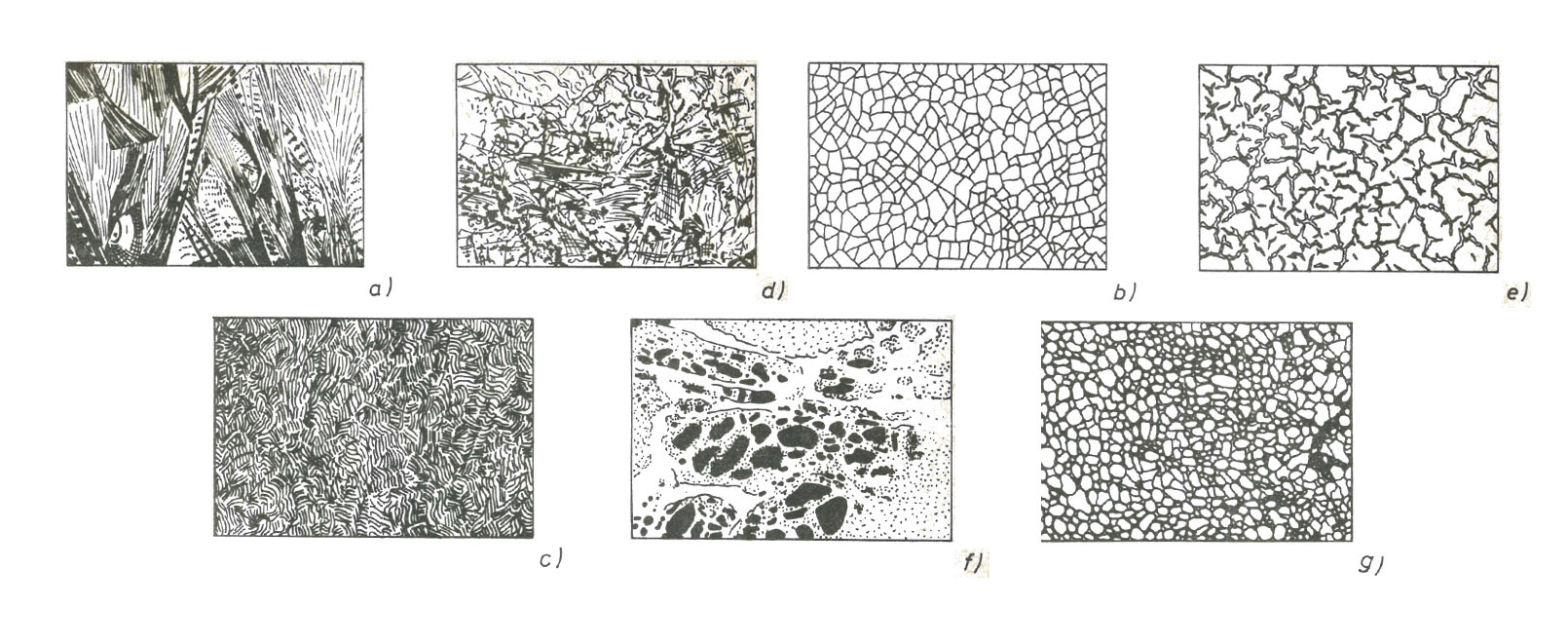

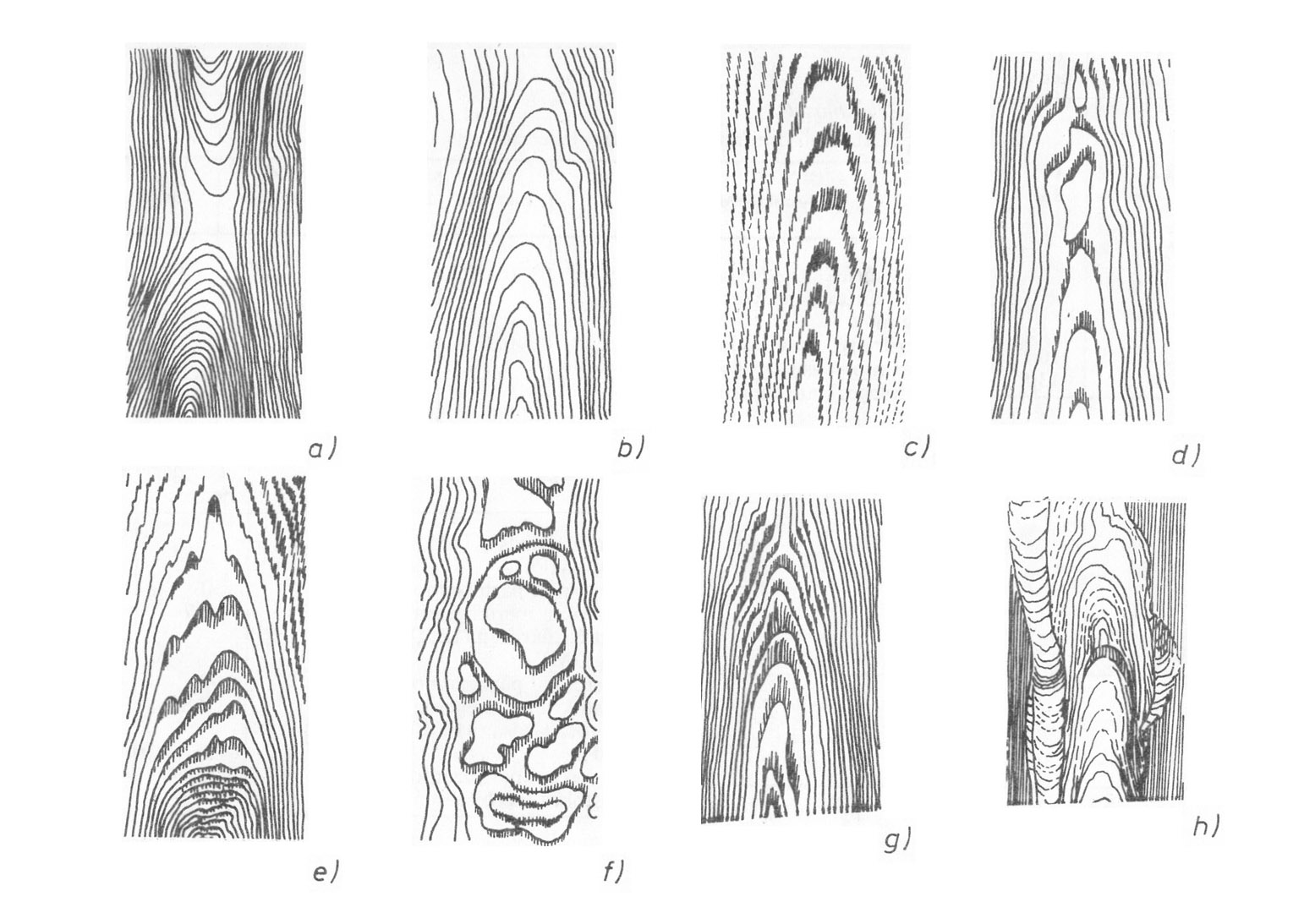

Néhány fontosabb effekt- (rajzolatos!) lakk-, ill. zománcbevonat megjelenési formáját az alábbi ábra szemlélteti.

Különböző lakkmintázatok.

a) kristálylakk;

b) jégviráglakk;

c) ráncos lakk;

d) szövedékes lakk;

e) repedezett lakk;

f) márványlakk;

g) kalapácslakk

Zsírtalanító- és zsíroldó szerek – mázolási munkák

Ezeket a mázolási munkák területén elsősorban és csaknem kizárólag fémalapok tisztítására, a zsír, olaj, bitumen, kátrány stb. alapú szennyeződések eltávolítására használják. Ilyen célra a következő anyagcsoportok alkalmasak.

Oldószerek

Egyszerű fizikai úton oldják a zsiradékokat, s oldat alakjában távolítják el a felületről. Használatukkor – különösen erősen tagolt szerkezetek esetében – ügyelni kell arra, hogy az oldott zsiradékot ne továbbítsák egyik helyről a másikra. Fontosabb zsíroldószerek pl. a lakkbenzin, középbenzin, foltbenzin, petroléter, benzol, xilol, szolventnafta, triklór-etilén, szén-tetraklorid, aceton és a külön erre a célra készített oldószerkeverékek.

Lúgos kémhatású sók vagy lúgok

Ezek vizes oldatban a zsiradékok egy részét vegyileg vízoldható sóvá (szappanokká) alakítják (elszappanosítják), s így a felületről eltávolítják. Ilyen zsiradékeltávolítók pl. a marónátron, marókáli, trisó, szóda, hamuzsír stb.

- Marónátron: nátrium-hidroxid (NaOH), vizes oldata, a nátronlúg. Erősen nedvszívó (higroszkópos), fehér, sószerű tömeg. Rendkívül veszélyes, maróhatású, vízben erős hőfejlődéssel oldódik. Használatakor védőszemüveget, gumikesztyűt és védőruhát kell viselni. Zsírtalanításra 10-15%-os oldatát használják. Ügyelni kell arra, hogy a horganyt (cinket) és az alumíniumot heves hidrogénfejlődés közben oldja, amely adott esetben robbanási veszélyforrás lehet (ugyanez a többi lúgos anyagra is fennáll!).

- Marókáli: kálium-hidroxid (KOH). Tulajdonságai az előbbiével megegyeznek.

- Trisó: trinátrium-foszfát (Na3P04). Enyhén sárgásfehér, ipari vízben opálosan oldódó, kristályos anyag. Lúgos kémhatással oldódik, de kevésbé maró hatású, mint az előbbiek. 10-12%-os oldatát használják zsírtalanításra.

- Szóda (ammóniákszóda): nátrium-karbonát (Na2C03). Ipari célokra elsősorban a kristályvízmentes terméket használják, amely laza, fehér színű, vízben kiválóan oldódó por. 10-15%-os oldatban a trisóval közelítőleg azonos zsíroldó hatású.

- Hamuzsír: kálium-karbonát (K2C03). Bár a nátriumkarbonátnál valamivel erősebb maróhatású, használata mégsem terjedt el, mert erősen nedvszívó, összeálló, kristályos anyag, és így kezelése is nehézkesebb.

Emulziós zsírtalanítok

Egyrészt fizikai úton oldják a zsiradékszennyeződéseket (mint az oldószerek), majd emulgeáló hatásuk folytán habképződéssel eltávolítják azokat. Igen előnyös zsírtalanítok.

Szintetikus mosószer alapú zsírtalanítók

A szakmai gyakorlatban kiválóan beváltak.

Festéklemarató szerek

Régi vagy meghibásodott festékrétegek eltávolítására használják. Vegyi felépítésük szerint oldószerekként feloldják, meglazítják, maróanyagokként elroncsolják a régi festékbevonatokat. (Az elnevezés nem következetes, mert az oldószeres készítményeket is festéklemarónak nevezik.) A festékbevonat felépítése, ill. a fedőréteg anyaga szabja meg, hogy melyik csoportba tartozó festéklemaróval távolítható el legelőnyösebben. A festéklemaró anyagok felépítésük szerint a következő csoportokra oszthatók.

Oldószeres festéklemarók

Különféle oldószerkeverékekből állnak. Elsősorban acetont, benzol-szénhidrogéneket (pl. toluol, xilol), klórozott szénhidrogéneket (pl. triklór-etilén, szén-tetraklorid stb.), esetleg alkoholokat (metilalkohol, denaturált szesz stb.), ritkábban észtereket (pl. etil-butil-acetát) tartalmaznak.

Kevés olyan anyagot is tartalmaznak, amelyek az oldószer párolgását azáltal csökkentik, hogy felületén hártyát képeznek. így az oldószer hosszabb ideig hat a festékfilmre. Hátrányuk, hogy a felület zsírtalanítása körülményesebb. Az oldószeres festéklemarók gyúlékony, erősen tűzveszélyes, bódító és mérgező hatású anyagok. Főleg aceton, toluol és triklór-etilén, diklór-metén stb. elegyéből állnak, és paraffinadalékot tartalmaznak.

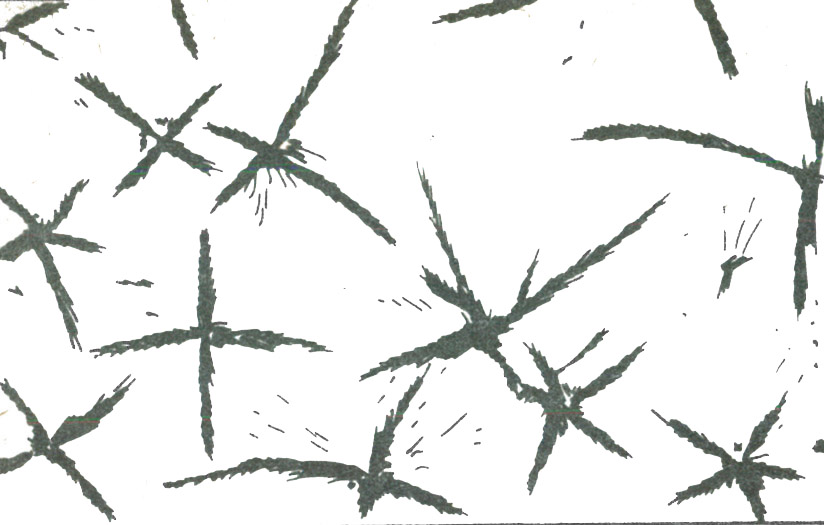

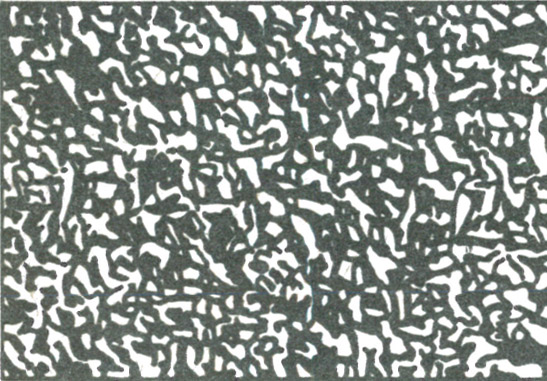

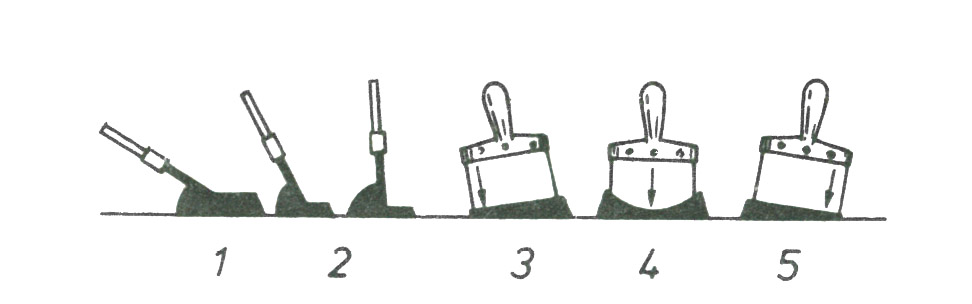

Az oldószeres festéklemarók hatását az alábbi ábrák szemléltetik.

Az agresszív oldószer első fázisában sugár irányú, jellegzetes repedéseket hoz létre a bevonaton

A megbontott régi festékbevonat további oldószer hatására erősen duzzad, ráncképződés közben összeugrik, fellazul és ilyen állapotban spatulyával egyszerűen eltávolítható

Lúgos festékmarók

Ilyen célra káli- és nátronlúgot, trisót, hamuzsírt, ammóniákszódát és vízüvegoldatot, vagy ezek keverékét szokták használni, 10- 15%-os vagy töményebb oldatban. Használatukkor ügyelni kell erős maróhatásukra, így kizárólag védőszemüvegben, gumikesztyűben és védőöltözetben szabad dolgozni velük. Alumínium, horgany és horganyzott acélfelületre felhordott festékréteg maratására nem használhatók! Szükség esetén a kezelt felületet ecetsav vagy ammónium-klorid (szalmiáksó) 4-5%-os vizes oldatával le kell mosni, és így semlegesíteni.

Kombinált festékmarók

Lúgos hatású maróanyagokból és oldószerekből állnak, vagyis az előbbi két csoportba tartozó anyagok kombinációi.

Csiszoló és fényező anyagok

A csiszolóanyagok a mázolás előtti felület (alap) vagy tapaszréteg egyenletessé koptatására vagy az egymás után következő rétegek felületi érdesítésére valók. (Kedvezőbb a tapadás.) A csiszolóanyagok természetes és mesterséges eredetűek, ill. megjelenésük szerint csiszolószemcsék, csiszolókövek, csiszolólapok (papír, vászon, műanyag stb.) lehetnek. Fontosabb közülük:

A természetes habkövek

Laza szerkezetű, vulkanikus eredetű, habosított szilikátok, tufák. Elsősorban fafelületek, faátvonó tapaszok csiszolására alkalmasak. Zománcfestékkel mázolt, lakkozott felület csiszolására a legjobbak.

A mesterséges csiszolókövek és habkövek

Szervetlen, javarészt ásványi eredetű, különféle szemcsenagyságú csiszolószemcsék mesterséges ragasztóanyagokkal kocka vagy téglalap alakúra sajtolt idomok. Méretük általában 12 x 8 x 6 cm.

Csiszolószemcsék

Finomságukat négy fokozatban, arab, a kötés szilárdságát (keménységét) pedig római számokkal jelölik. A csiszolószemcsék olyan érdes, rideg, nagy keménységű természetes vagy mesterséges anyagok, amelyeket elsősorban gépi úton, sűrített levegővel végzett csiszoláshoz, vagy megfelelő ragasztóanyaggal papírvászon stb. lemezekre rögzítve mesterséges csiszolólemezek gyártására használnak. Fontosabb csiszolószemcsék: kvarchomok, gránit, üvegpor, meteoritszemcse, szilícium-karbid (karborundum), elektrokorund, bór-karbid vagy bór-nitrid, ipari gyémánt (karbonádó, bort) stb.

A csiszolópapír vagy csiszolóvászon

Az előbbi szemcsékből készül oly módon, hogy meghatározott szemcsenagyságú frakciót (szitálással osztályozott részt) papírlemezre vagy textilszövedékre ragasztanak. A ragasztóanyag és papír, ill. textil minősége alapján a csiszolópapír vagy -vászon lehet vízálló (tehát nedves csiszolásra is alkalmas) vagy nem vízálló.

Szemcsenagyság szerint általában öt finomsági fokozatot jelölnek meg. Az igen durva minőségű csiszolóvásznat kizárólag fa- és fémfelületek, a durva és közepes finomságút főleg tapaszrétegek, a finomszemcséset az egyes festékrétegek tapadását biztosító érdesítő csiszolásra, az igen finom szemcsézetűt pedig kész zománcfesték-bevonatok polírozás (fényesítés) előtti csiszolására fényezési munkákhoz használják.

A csiszolópaszták

Finom szemcsézetű csiszolóanyagok műviasz- és ásvány-olaj-szuszpenzióban. Főleg nitro- és nitrokombinációs zománcfesték-bevonatok finom felületi csiszolására alkalmasak. Kézi és gépi csiszoláshoz egyaránt használatosak.

A polírozó (fényező) paszták

Az előbbivel teljesen azonos felépítésű, igen finom csiszolóanyagot tartalmazó vagy azoktól mentes, különféle márkanéven forgalomba kerülő készítmények. A zománcfesték-bevonatok felületi simaságát, fényét fokozzák. Hasonló rendeltetésű termék a polírvíz is.

Pórustelítő (beeresztő) impregnáló anyagok

A pórustelítők azok a folyékony halmazállapotú anyagok, amelyeket a pórusos szerkezeti anyagok teljes keresztmetszetén vagy bizonyos felületi rétegében levő pórusok kitöltéséhez, átitatásához használnak, az alapozó festékbevonatok felhordása előtt. A beeresztőanyagok helyes vagy helytelen használatától az egész bevonatrendszer élettartama, tartóssága függ. (Helytelenül a beeresztőanyagokat alapozóknak, alapozó oldatoknak, „grundoknak” is nevezik, amelyek a technológiai előírásokban gyakran súlyosabb megtévesztést okozhatnak.)

A telítő- vagy beeresztőanyagokra vonatkozó követelmények:

- A mázolandó szerkezeti anyag pórusait – térfogatváltozás nélkül – legalább olyan felületi mélységben töltsék ki, amely kizárja, hogy a pórusokban levő levegő, gáz, vízgőz stb. hő okozta kiterjedése és összehúzódása a bevonatra káros, feszítő, lazító hatást fejtsen ki.

- A felületi réteg pórusaiból a levegőt, vízgőzt, gázokat szorítsák ki, és minél mélyebb rétegbe szívódjanak be.

- A felületi réteg pórusaihoz teljesen és rugalmasan tapadjanak; elválásra ne legyenek hajlamosak.

- Az alap felületi rétegének pórusait a felület síkjával egyezően töltsék ki, de határozott filmréteget ne képezzenek.

- A pórusokban és a felületen levő, portalanítással esetleg nehezen eltávolítható, lazán tapadó részecskéket szilárdan rögzítsék.

- Penészedésre, gombásodásra ne legyenek hajlamosak.

- Vízfelvételük, ill. víz hatására bekövetkező duzzadási hajlamuk minél kisebb legyen, ill. a légköri páratartalom ingadozására ne legyenek érzékenyek.

- A felület- vagy tapasz-festékréteg anyagára káros vegyi hatást ne fejtsenek ki.

- Egészségvédelmi, gazdaságossági és egyéb szempontból is kedvező eredménnyel legyenek felhasználhatók.

A telítőanyagokkal szembeni követelmények kielégítése

A telítőanyagok a fenti követelmények kielégítésével biztosítsák a tapaszréteg- és festékbevonat felülethez való tapadását, ez pedig a bevonat élettartama szempontjából alapvető követelmény. Természetesen ezeket a követelményeket nem minden beeresztőanyag elégíti ki. Ebből következik, hogy az egyes szerkezeti anyagok mázolás előtti beeresztéséhez a felület porozitása, szilárdsága, vegyi felépítése, nedvességtartalma, valamint környezeti igénybevétele stb. szerint más és más tulajdonságú anyagokat kell felhasználni.

Mire alkalmas a lenolajkence?

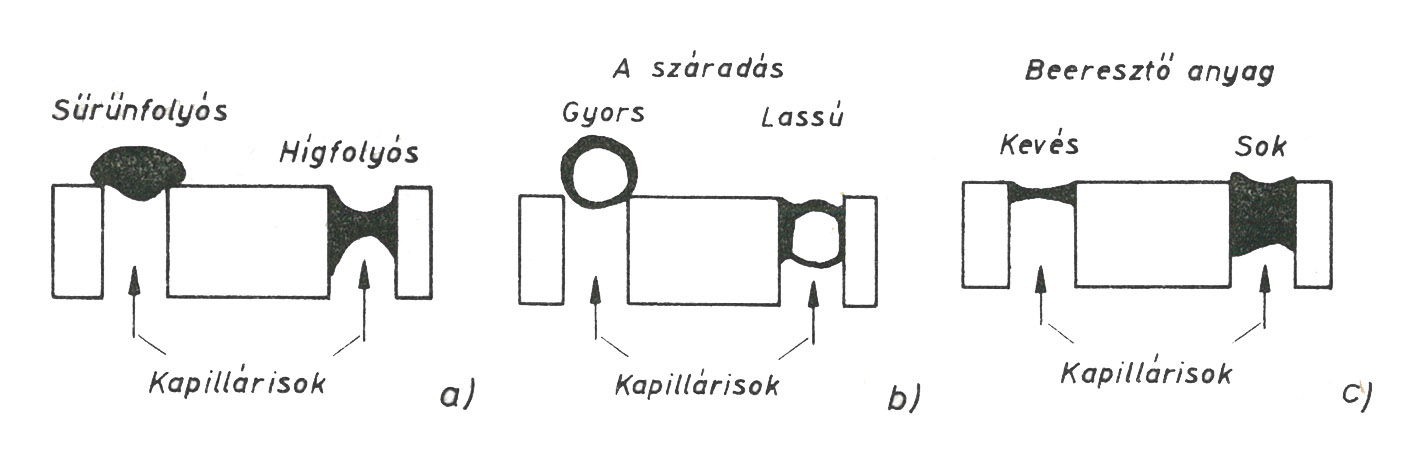

A műgyanták elterjedése ellenére, pl. fafelületek beeresztésére mindmáig legalkalmasabb anyag a lenolajkence vagy más hasonló tulajdonságú, száradó növényi olaj, 15-20%-os lakkbenzines hígításban. Ennek egyrészt az az oka, hogy a lenolajkence viszonylag hígfolyós (alacsony viszkozitású), tehát jelentős hígítása nem szükséges ahhoz, hogy a pórusokba mélyen beszívódjék (szemben a műgyantákkal). Ezt a lényeges eltérést az alábbi ábrák szemléltetik.

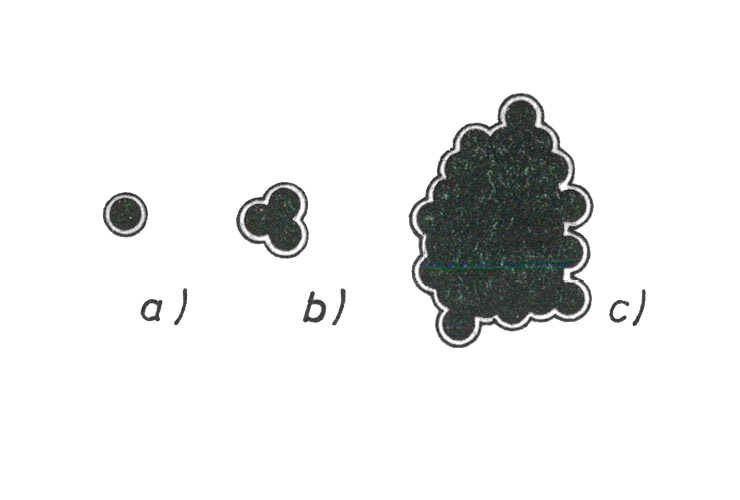

Fontosabb beeresztőanyagok molekulaméreteinek szemléltetése.

a) egyes molekulákból álló kötőanyag (pl. lenolaj);

b) kevés molekulából álló molekulacsoport, azaz alacsony polimerizációs fokú kötőanyag (pl. lenolajkence, esetleg standolaj);

c) óriás molekulájú, azaz magas polimerizációs fokú molekulacsoport (pl. alkidgyanta, általában a műgyanták).

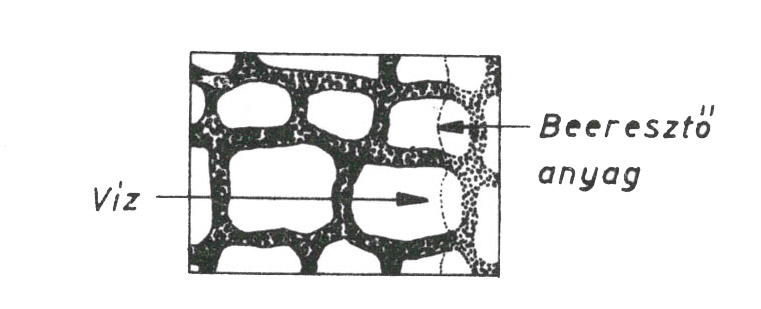

A kis molekulasúlyú beeresztőanyag a fa pórusaiba képes hatolni (pl. lenolaj, lenolajkence), a nagy molekulasúlyú műgyanta (pl. alkidgyanta, szintetikus lakk) mintegy fennakad a pórusok felületén, alig hatol a pórusokba

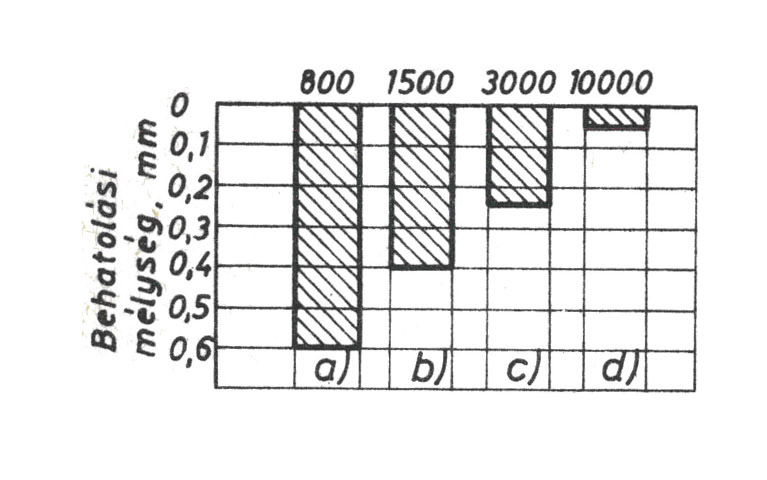

A molekulák behatolási mélysége a fa pórusaiba, a molekulasúly függvényében.

a) lenolaj;

b) lenolajkence;

c) lenstandolaj;

d) alkidgyantalakk (a behatolás a fák pórusaiba a telítőanyagok molekulasúlyának növekedésével csökken).

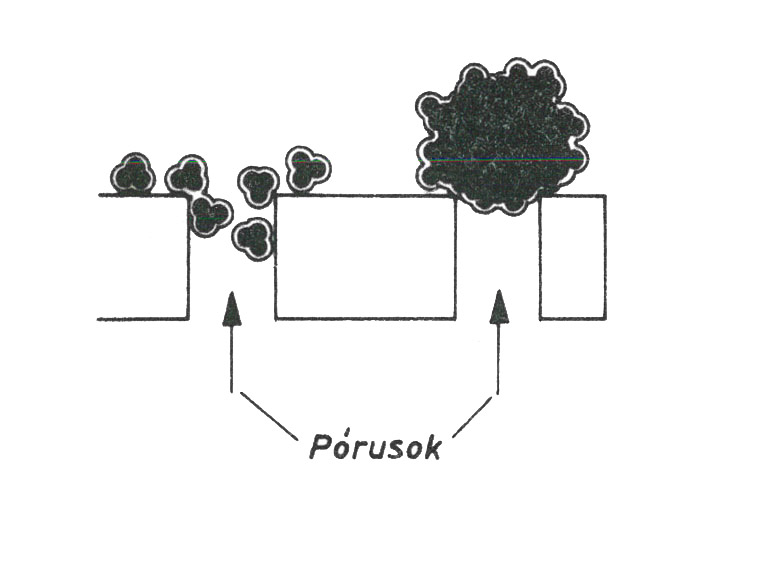

A beeresztőanyag behatolása a pórusokba.

a) magasabb hőmérsékleten a beeresztő hígfolyósabbá válik (viszkozitása csökken), s így a pórusokba mélyebben szívódik be;

b) gyorsan száradó beeresztőanyag a felületen hamar filmet képez, vagy besűrűsödik és nem képes a pórusokba hatolni;

c) csak a kellő mennyiségben adagolt beeresztőanyag töltheti ki a pórusokat.

Nedves pórusú alap beeresztése.

A beeresztőanyag (grund) csak abban az esetben képes kellő mennyiségben a pórusokba hatolni, ha azokat más anyag (rendszerint víz) nem tölti ki.

A duzzadó és nem duzzadó beeresztőanyag használatának következményei.

a) nem duzzadó beeresztőanyag viselkedése: az alapból elpárolgó nedvesség csak a határterületen talál először ellenállásra és ott a gőznyomás a festékbevonat felhólyagzását, leveles leválását idézi elő (ilyen pl. alkidgyanta fafelületen);

b) duzzadásra hajlamos telítőanyag viselkedése: itt a fa pórusaiba beszívódott nedvesség nem kerül a felületre és nem okoz hólyagzást, hanem mérsékelt duzzadást idéz elő.

Ugyanakkor a lenolajkence oxigénfelvétellel szárad, tehát térfogatát növeli, ezért az elpárolgó oldószer helyét a megnövekedett térfogat foglalja el, s ez gyakorlatilag a pórusok térfogatának teljes kitöltéséhez vezet.

A lenolajkence előnyei, hátrányai

Bár a vízzel, légköri nedvességgel szemben a lenolajkence kevésbé ellenálló, mint sok műgyanta, ez nem jelent túlzott hátrányt. A lenolajkence vízfelvétel hatására ui. erősen duzzad, egyben térfogatát is növeli, és így a fa pórusait még inkább kitölteni igyekszik. Ezáltal a faszerkezetek vízfelvételét lényegesen csökkenti, tehát mintegy szabályozó szerepet játszik.

Érdekes, hogy hasonló az előnye faszerkezetek beeresztésénél a poli(vinil-acetát)-műgyanta vizes diszperziójának is, amely még nagy nedvességtartalmú (27-30%) fa pórusaiba is beszívódik, és emellett a faanyag lassú, előnyös kiszáradását is elősegíti.

Mázolás: felület-előkészítő és felületkezelő szerek

Vegyi hatású felületkezelő szerek

Az e csoportba tartozó anyagok elsősorban az acélszerkezetek korrózió elleni védelmére használatosak.

Közös jellemzőjük a következők:

- Vegyi hatást fejtenek ki, azaz a rozsdaréteget vegyi úton átalakítják. A felületet mintegy stabilizálják, azáltal, hogy azon vízben nem oldható, a további festékrétegeket nem zavaró, sószerű réteget képeznek. Hatóanyaguk rendszerint foszforsav (esetleg kevés sósav és korróziógátló inhibitor-adalék, pl. kálium-kromát, nátrium-nitrit stb.). A foszforsav ui. a rozsdát vízben oldhatatlan ferrofoszfát alakjában eltávolítja, ill. átalakítja.

- Alapvetően abban különböznek a korróziógátló alapozó festékektől, hogy a felületkezelő szerek nem képeznek jellemző vastagságú védőréteget, mivel az alapot csak 10- 15 mikronos rétegvastagságban stabilizálják, és így legfeljebb néhány (4-8) napig gátolják a felület rozsdásodási folyamatát. Ez azt jelenti, hogy a velük kezelt felületet ez időn belül még megfelelő alapozóréteggel vagy korrózió ellen védőréteggel kell ellátni.

- Több felületkezelő szer alkalmazásakor esetleg zavaró melléktermékek (pl. rideg, szívós réteg) is keletkezhetnek, amelyeket vizes öblítéssel vagy egyéb úton el kell távolítani.

- A vegyi felületkezelő szerekhez természetesen nem szükséges fémtiszta felület, hanem csak a laza (szálló-) rozsdát, reveréteget stb. kell eltávolítani a felületről.

- Sok esetben (pl. tagolt acélszerkezetekhez) a vegyi felületkezelők eredményesen és előnyösen használhatók, bár gondos körültekintést igényelnek.

Korrózió ellen átmenetileg védő anyagok

A korrózió elleni védelem területén egyre nagyobb mértékben alkalmaznak ideiglenes rendeltetésű védőbevonatokat. Ezek viszonylag rövidebb időtartamra (hetekre, hónapokra, pl. egy szállítási, készletezési, tárolási időszak ra) átmenetileg megbízható védelmet nyújtanak a korróziós károsodások ellen. Az e csoportba sorolható anyagok fontossága korántsem lebecsülendő.

Ezek a gyártmányok ásványolaj-származékok (zsírok, viaszok), olcsóbb műgyanták és rendszerint tartalmaznak még különféle inhibitor-adalékokat is.

A rájuk vonatkozó általános követelmények röviden így foglalhatók össze:

- könnyen felhordhatok és nyom nélkül eltávolíthatók legyenek;

- a végleges korrózió ellen védő réteg kialakítását ne nehezítsék meg;

- a védett szerkezeti anyag felületét ne károsítsák, azt zavaró mértékben ne szennyezzék, s végül

- hatékonyak legyenek, azaz a tervezett időn belüli védelmet megbízhatóan teljesítsék.

Tapadásjavító vagy tapadást létesítő felületátvonó alapozók

Az építési munkák új műszaki megoldásainak bevezetésekor gyakran felmerül az a követelmény, hogy egymással nehezen vagy egyáltalán nem köthető szerkezeti anyagok között kell tartós kapcsolatot létesíteni. Leginkább felvetődnek ezek a problémák pl. a ragasztásos kötés, a hézagtömítés, tapaszolás, felületátvonás, korrózió elleni védelem, burkolómunkák stb. esetében.

Nehézségek az egyes anyagok ragasztásával, tapaszolásával kapcsolatban

Ismeretes, hogy a nagy porozitású szerkezeti anyagokat, műanyagokat és egyes fémeket (pl. horgany, horganyzott acél, réz, ón, alumínium stb.), az üveget, mázas kerámiákat stb. igen körülményes ragasztóréteggel, tapaszolással ellátni, mert felületükön olyan erők hatnak, melyek a kapcsolatot teljesen bizonytalanná teszik. Egyes műanyagokat, elektrosztatikus feltöltődésük miatt, nem lehet közbenső tapadásjavító réteg kialakítása nélkül pl. ragasztott kötéssel rögzíteni.

Eredmény: speciális alapozóanyagok kifejlesztése

Ez a probléma irányította a figyelmet arra, hogy olyan tapadásjavító közvetítő réteget képező alapozóanyagokat dolgozzanak ki, amelyek egyes egymástól eltérő sajátosságú szerkezeti anyagok és elemek közötti kapcsolat megbízható kialakítását hozzák létre.

Korrózió elleni védelemre néhány gyártmány forgalomba került ugyan, tehát nem kimondottan tapadásjavító rendeltetéssel, de ezt a követelményt is betölti, a cink-kromátos könnyűfém alapozó, a könnyűfém alapozó, a korróziógátló alapozó stb., amelyek segítségével új horgany- és horganyzott acéllemez-felületen is megbízhatóan tapadó festékbevonat-rendszer építhető fel.

A tapadásjavító átvonó (vagy alapozó) anyagokra vonatkozó általános követelmények a következők

- Rendeltetésüket káros átalakulás nélkül töltsék be a tervezett tartóssági időn belül.

- Kezelésük egyszerű, gyors, veszteségmentes legyen. Ilyen értelemben előnyösek az egyalkotós (fizikai úton száradó), esetleg a kétösszetevős átvonó-anyagok.

- A tapadást létrehozó át vonóanyagok rövid időn belül (15- 20 perc) száradjanak, átvonhatók, ill. rendeltetésszerűen igénybe vehetők legyenek.

- Szélsőséges körülmények között, de legalább – 5 °C alsó hőmérséklethatárig felhasználhatók legyenek.

- Ne legyenek mérgező és egészségre ártalmas hatásúak.

- Legalább 6-8 hónapos szavatosságú tárolási idejük és biztonságos, veszteségmentes felhasználást lehetővé tevő csomagolásúak legyenek.

- Szórással, ecseteléssel, hengerléssel, esetleg merítéssel stb. egyenletes rétegben felhordhatók legyenek.