A falszerkezetek külső felületi rétegének vegyi tulajdonságai a festékréteg viselkedését, tartósságát, időállóságát alapvetően befolyásolják.

Vegyi reakciók a falfestékek alapanyagai és az alapfelület között

Ismeretes, hogy a különböző festékeket, így a falfestékeket is vegyi jellegű alapanyagokból állítják elő. Ezekre pedig jellemző, hogy egymással olyan kémiai kapcsolatba léphetnek, melyek a kiinduló vegyületek eredeti tulajdonságait megváltoztatják, ill. új vegyületek képződnek. A festékek és az alap közötti vegyi kapcsolat elég gyakran káros folyamatokat eredményez.

Sokszor vegyi reakció okoz színbeli eltérést

Természetesen az egyes alapanyagok között is létrejöhet kellemetlen kimenetelű vegyi kapcsolat, amely pl. a falfestékek keverésének jól ismert jelensége. Sok színezőpigment (és azokkal készült festékanyag) egymással keverve nem a várt, fizikai színkeverést eredményezi. Így pl. ólomfehér pigmentből kadmiumsárgával nem lehet krémszínű árnyalatot keverni, mert a vegyi reakció eredményeképpen fekete, ill. sötétszürke termék képződik.

Ugyanilyen okok miatt a párizsi kék pigmenttel színezett falfesték a vakolatrétegen vagy a beton- és azbesztcement-felületen sohasem lesz kék árnyalatú, hanem jellegtelen, foltos, barnásvörös tónusú. Beton, azbesztcement alapfelületen a hagyományos enyves festés napok alatt elmállik, leporlik a vegyi egymásra hatás következtében.

Sok ilyen példát lehetne még említeni, de ezek is arra intenek, hogy a festőszakembernek a falszerkezet és más alapfelületek vegyi viselkedését feltétlenül ismernie kell. Ellenkező esetben a kellemetlen meglepetések egész sorával számolhatunk.

A hidraulikus kötőanyag tulajdonságai

A falszerkezetek külső és belső hidraulikus kötőanyag alapú vakolatrétegei (de ugyanígy az azbesztcement, beton gázszilikát stb.) kémiai szempontból lúgos kémhatásúak. A hidraulikus kötőanyagok azok a természetes kőzetekből, rendszerint hőkezeléssel, mesterséges úton előállított anyagok vagy anyagkeverékek, amelyeket finomra őrölt állapotban használnak fel, és amelyek víz hatására vagy más vegyi átalakulással, de víz közvetítésével, megszilárdulnak. Ilyenek pl. a mész, a gipsz, a cement stb.

A hidraulikus kötőanyagok kötési folyamata

A hidraulikus anyagok kötési folyamata (amit hidratációnak neveznek) jelentős hőfejlődéssel jár. Ez pl. a gipsz kötésénél, betonozási munkáknál stb. jól megfigyelhető, s ez utóbbi esetében kedvezően hasznosítható (pl. a téli időszakban).

Az anyagok kémhatása

Vegyi jelleg, ill. kémiai viselkedés szempontjából az anyagok, így a festendő alapfelületek is savas, semleges és lúgos kémhatásúak (karakterűek) lehetnek. Semleges (tehát vegyi jelleg nélküli) felületek festéstechnikai szempontból a legelőnyösebbek, mert ezeken káros vegyi folyamatok lejátszódása vagy festékrétegre való hatása eleve kizárt.

A szerkezeti anyagok, azaz a festőmunkák szempontjából az alapok, alapfelületek savas vagy lúgos jellege kizárólag vizes közegben érvényesülhet! Ez a tény azzal függ össze, hogy a kémiai értelemben vett vegyületek vizes oldatban elektromos töltésű elemi részecskékre bomlanak. Ez a folyamat az elektrolitos disszociáció.

A savak, ill. bázisok (lúgok) erőssége attól függ, hogy vizes oldatban milyen mértékben bomlanak, ill. disszociálnak

A vízben oldhatatlan anyagok természetesen semlegesek. (így pl. egy vízben oldhatatlan kőzet vagy üveg összetételénél fogva hiába bázikus sajátosságú, vizes közegben is semleges marad.)

A savak erőssége tehát a [H+] (hidrogénion-koncentráció), a lúgoké a [OH–] hidroxilion koncentrációjával (töménységével) arányos. (A koncentráció a vízben oldott anyag mennyiségét jelenti. A szögletes zárójelek mindig ionkoncentrációt jelölnek.)

A víznél a hidrogén- és a hidroxilion koncentrációja egymással pontosan egyenlő. Ez azt jelenti, hogy emiatt sem a savasság, sem a lúgosság nem érvényesülhet, vagyis a víz semleges kémhatású. (A savak és lúgok egymást sóképződéssel semlegesítik.)

A közegek vegyi kémhatását tehát hidrogénion-koncentrációval lehet kifejezni; jelölése: [H+]

Tiszta (desztillált) víz esetében a [H+] pontos mérésekkel 10-7 g/l értékű. (Ugyanennyi természetesen a [OH–] értéke, azaz a hidroxilion-koncentráció is.) Ha ez a két jellemző csoport töménysége egymás rovására eltolódik, akkor a közeg (oldat) savas vagy lúgos jellegű lesz.

Ha a [H+] növekszik, akkor a savas, ha pedig a [OH–], ill. a [H+] csökken, akkor a lúgos kémhatás érvényesül. Ezt az eltérést természetesen a semleges határértékhez kell viszonyítani, ahol mindkét előbbi csoport töménysége egyenlő egymással, azaz 10-7 g/l = =0,000 000 1 g/l.

Mivel ezzel a szakmai gyakorlatban kényelmetlen volna számolni, ennek negatív logaritmusát (hatványkitevőjét) használják, amelyet pH-val jelölnek, és ez pozitív értékű.

Indikátorok használata

A szakmai gyakorlatban a festésre, mázolásra előkészített szerkezeti anyag, ill. alap kémhatása igen gyorsan és megbízhatóan megállapítható különféle indikátor-oldatokkal vagy -papírokkal. A vegyészetben indikátoroknak nevezik azokat a vegyületeket (színezékeket), amelyek eredeti színüket savas vagy lúgos közegben (megfelelő erősségnél), jellemző mértékben, jól észlelhetően színátcsapással megváltoztatják.

Ezeket rendszerint oldat alakjában vagy szűrőpapírra felitatva indikátorpapírként használják. Előbbi esetben néhány cseppet kell a vizsgálandó felületre ejteni, s a jellemző elszíneződésből a savasság vagy lúgosság erőssége megállapítható.

Kémhatás erősségének jelölése

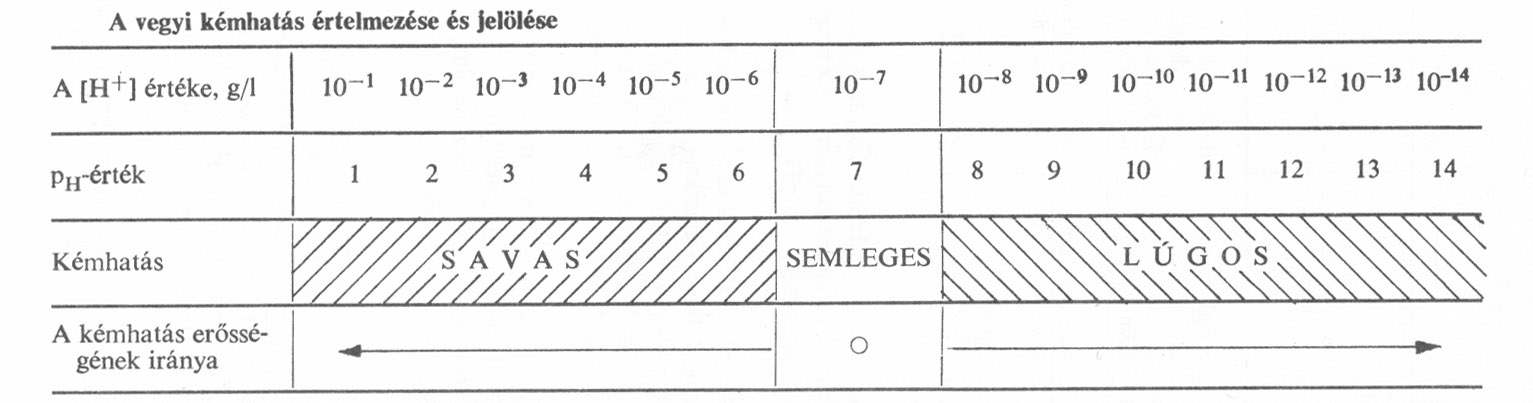

A vegyi kémhatás értelmezése és jelölése

Megjegyzés: a legerősebb savas kémhatású közeg pH= 1, ill. a savas jelleg pH = 7-1 között változik. Általában pH = 3-1 között erősen savas, 3-5 között közepesen savas és 5-7 között gyenge savas jellegű a közeg.

Ugyanakkor a legerősebb lúgos kémhatású közegnél pH=14, ill. a lúgos karakter pH = 7-14 között változik. Általában pH = 7-9 gyengén lúgos, pH = 9- 11 közepesen lúgos, pH = U felett pedig erősen lúgos jellegű a közeg.

Erős savak (pH = 1-3) pl. a sósav, kénsav, salétromsav stb., közepes erősségű, ill. gyenge savak (pH = 4-6) pl. az ecetsav, foszforsav, borkősav stb. Erős lúgok pl. a lúgkő, marónátron (pH= 12-14). Közepes lúgosságúak pl. az oltott mész, trisó, cement stb (pH=9-12).

Univerzálindikátor alkalmazása

Az univerzálindikátor papírcsíkot rövid ideig a vizsgálandó folyadékba kell meríteni, vagy desztillált vízzel megnedvesítve a felületre helyezni. Az elszíneződést az összehasonlító színskálasorozattal egyeztetve a pH-érték megállapítható.

A falszerkezetek túlnyomó többsége lúgos karakterű

A falfestőmunkáknál számításba vehető falszerkezetek és szerkezeti anyagok, egyszóval alapok csaknem kivétel nélkül lúgos (bázikus) karakterűek, esetleg semlegesek. (Savas jelleg legfeljebb közvetve fordulhat elő, pl. faforgácsszerkezeteknél, gyantatartalmú fák, valamint környezeti károsító szennyeződések és természetesen alap-, ill. segédanyagok, így pl. a timsó, rézgálic, gipsz stb. esetében.)

A falfestéssel kezelt szerkezeti anyagok, így elsősorban a mész és mész- cement-vakolat, beton, azbesztcement, cementkötésű faforgácslemez, gázszilikát, meszes gipszvakolat, esztrich gipszvakolat stb. Kémiai viselkedésükben sok a közös vonás, amely az alábbiakban foglalható össze:

A lúgosság csökken, de mindvégig megmarad az alábbi anyagoknál

A mész- és mész-cement-alapú vakolatok, a beton, a műkő és egyéb cementkötésű szerkezeti anyagok, így pl. az azbesztcement, a cementkötésű faforgácslapok, a gázszilikát stb. lúgossága idővel csökken, de gyakorlatilag mindvégig megmarad. Így pl. a 10- 15 évesnél régebbi mész- és mész-cement-vakolat, beton műkő, azbesztcement esetében lúgosságuk nedvesség jelenlétében, pl. fenolftalein indikátorral, határozottan kimutatható. Ez tehát pH % 9,5-nél erősebb lúgosságot jelent.

A lúgos kémhatás – az előbbiekben részletezett okok miatt – minden esetben víz jelenlétéhez van kötve

Az előbbi hidraulikus kötőanyagú alapfelületek esetében ez azt jelenti, hogy azok lúgossága csak akkor érvényesül, ha pórusaikban a vegyileg kötött, hidrátvízen kívül valamivel több víz van jelen.

Ezek alapján látható, hogy a hidraulikus kötőanyagokkal készült építőanyagokban a lúgosság és a nedvességtartalom szorosan összefügg egymással. Ily módon pl. vakolatrétegek, azbesztcement, beton stb. nedvességtartalma teljes biztonsággal és jó közelítéssel megállapítható a lúgosságot jelző indikátorral.

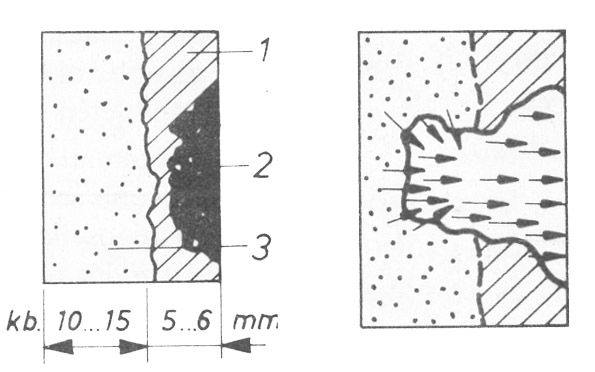

A falazat lúgossága és nedvességtartalma kölcsönhatásának szemléltetése.

1 – gyakorlatilag karbonátos, semleges, légszáraz vakolatréteg;

2 – átnedvesedett felületi réteg;

3 – lúgos vakolatréteg

Egy példa a lúgosság és a nedvesség kapcsolatára

Ha pl. a falazat felületére került víz nem éri el a mélyebben fekvő lúgos vakolatréteget, a felületen a lúgosság gyakorlatilag nem észlelhető. Vízbeszívódás hatására a mélyebben fekvő réteg lúgossága a felületre vándorol. A falszerkezetek tartós átnedvesedésekor ezzel a folyamattal mindig számolni kell a mész- és mész-cement-vakolatok, valamint cementkötésű szerkezeti anyagok esetében.

Így pl. egy hagyományos vakolatréteg lúgossága, ill. nedvességtartalma festéstechnikai szempontból a következőképpen jellemezhető

Egy mész- vagy mész-cemerit-vakolatréteg új felületnek (erősen nedvesnek) tekinthető akkor, ha aktív lúgosságú, vagyis a rácseppentett fenolftalein indikátoroldat 1 percen belül lilásrózsaszínű lesz. Ezzel szemben régi felületnek (vagyis gyakorlatilag légszáraznak) tekinthető akkor, ha rejtett (vagy passzív) lúgosságú, azaz rajta az előbbi indikátoroldat egyáltalán nem, vagy csak igen halvány rózsaszínre változik 20 percen belül.

Mi a helyzet a falazat belsőbb rétegei esetében?

Természetesen ez a megállapítás a falazat, ill. vakolat legfeljebb 1 cm vastagságú felületi rétegére vonatkozik. Ha a falazat belsőbb rétegei nedvesebbek, és a száraz felületi rétegre került indikátoroldat a belső réteg nedvességtartalmával érintkezik, a lúgos hatásra jellemző elszíneződés néhány perc múlva jelentkezik.

- Azonnal (1-5 másodpercen belül) lilásvörös színeződés jelenik meg erősen nedves (12- 15% körüli) és lúgos falfelületen, amely sok szabad meszet tartalmaz (új vakolat).

- Később (1-2 perc múlva) sötét lilásvörös színeződés jelentkezik; a falazat külső rétege (legalább 10 mm-es mélységben) legfeljebb 8- 10% körüli vagy ennél alacsonyabb nedvességtartalmú, és csak gyengén lúgos kémhatású, de az alsóbb vakolatréteg erősen lúgos hatású és magasabb nedvességtartalmú (csak a felületén viszonylag száraz, »új vakolat).

- Azonnal (1 -10 másodpercen belül) halványlilás színeződés észlelhető, amely később sem változik; a falazat nedvességtartalma 5% alatt van, és csak gyengén lúgos hatású. Ha vizes (desztillált víz!) nedvesítés után sem mélyül az elszíneződés tónusa, akkor a falazat csak enyhe lúgosságú.

- Később (5- 10 perc múlva) halványlilás színeződés, amely nedvesítés hatására gyakorlatilag nem változik; a falazat 5- 10 mm-es külső rétege legfeljebb 3-5% nedvességet tartalmaz vagy légszáraz, és gyakorlatilag semleges vagy enyhén lúgos kémhatású. Ebben az esetben az alsóbb vakolatréteg is alacsony (3-5%) nedvességtartalmú, és semleges vagy legfeljebb enyhén lúgos kémhatású.

- Elszíneződés 10 perc múlva sincs, és utólagos nedvesítés hatására sem észlelhető; gyakorlatilag légszáraz (tehát legfeljebb 2,5% körüli nedvességtartalmú) és semleges kémhatású (erősen elkarbonátosodott, régi vagy előkezelt, fluátozott, timsózott stb.) vakolat. Ha vegyileg előkezelt vakolat gyanúja áll fenn, ez esetben a falazat nedvességtartalmát más módszerrel is ellenőrizni kell (pl. elektromos nedvességmérő készülékekkel!).

A falazatok vakolatrétegének, továbbá a beton, az azbesztcement stb. lúgossága semlegesítő vegyi kezeléssel véglegesen megszüntethető

Mész- és cementkötésű felületi és szerkezeti anyagok semlegesítő (vegyi) kezelésére azonban ásványi savakat (pl. sósav, kénsav, salétromsav stb.) nem szabad használni, mert komoly károsodást idéznek elő.

Amikor korrózió érvényesül

A mész- és cementkötésű szerkezeti anyagok felépítéséből következik, hogy azok a környezeti tényezők, így elsősorban az agresszív (támadó) vegyi anyagok hatására károsodnak. Ezt a folyamatot gyűjtőnéven korróziónak nevezik.

Fontosabb ilyen károsító hatású közegek elsősorban a savas anyagok, így pl. a légköri szennyeződések, a kénes gázok (H2S, S02, S03 stb.), amelyek végső soron kénsavvá alakulva fejtenek ki károsító hatást, továbbá a széndioxid (vízgőz jelenlétében mint szénsav) és hasonló vegyületek.

A vízben oldható sók problémát jelenthetnek a nedvességvándorlás miatt

A mész- és cementkötésű szerkezeti anyagokra (de ezenkívül több építőanyagra, így pl. a tégla, a természetes építőkövek, az égetett kerámiák, műkő stb.), főleg a falszerkezetek és vakolatrétegek anyagára jellemző, hogy kisebb-nagyobb mértékben vízben oldható sókat tartalmaznak.

Ezek részint önállóan, részint egymással, vegyi egymásra hatás után, akkor okozhatnak a festékrétegen (a vakolatréteg anyagában is) károsodást, ha sószerű képződmények, foltosodások, kivirágzások, lepedékek alakjában (amelyeket helytelenül salétromosodásnak, salétromos képződményeknek is neveznek) a felületen felgyülemlenek.

Mivel ez a folyamat is a falszerkezetekben lejátszódó nedvességvándorláshoz van kötve, elég gyakran előforduló jelenség. A falszerkezetek, így főleg a homlokzatok ugyanis jelentős nedvességterhelésnek vannak kitéve.

Mészhabarcs kötése alatti folyamatok

A mészhabarcs-vakolat szilárdulási folyamatakor is megvan a sókivirágzást okozó vegyületek képződésének lehetősége. Festéstechnikai szempontból azért érdemes ezt a folyamatot áttekinteni, mert a festékréteg tartósságával, esetleges meghibásodásával közvetlen összefüggés áll fenn.

A mészhabarcs kötésének az a lényege, hogy az oltott mész vagy mészhidrát, a levegőben mindenkor jelen levő széndioxid hatására, kristályos szerkezetű kalcium-karbonáttá (mészkővé) alakul át:

Ca(OH)2+C02=CaC03+H20.

Mi az a karbonátizáció?

Ezt a kötési folyamatot karbonátizációnak (szén-dioxid-felvétel hatására történő kalcium-karbonát képződés) nevezik. A mészhidrát kötését a levegő nagyobb szén-dioxidtartalma elősegíti. A száraz, tiszta levegő átlagosan 0,05% szén-dioxidot tartalmaz. Új vakolási munkák esetében a belső helyiségekbe gyakran mesterséges úton (füstöléssel, koksz elégetésével stb.) juttatnak a légtérbe szén-dioxidot. Magasabb hőmérsékleten, pl. 18-22’°C-on a fenti kötési folyamat lényegesen gyorsabban játszódik le, mint 5-10 °C körül. 0 °C alatti hőmérsékleten karbonátizáció gyakorlatilag nincs.

1 kg mészhidrát teljes átalakulásakor mintegy 0,243 kg víz keletkezik. Ez azt jelenti, hogy egy szokásos 2 cm rétegvastagságú vakolóhabarcs 1 m2 felületéből mintegy 4,0 kg víznek kell elpárolognia (ha a légszáraz vakolatban 5% nedvességtartalom marad vissza).

Mi történik, ha nem tud ilyenkor eltávozni a nedvesség?

Ha a mészhidrát kötése lelassul, vagy a keletkező nedvesség eltávozását a légköri tényezők megnehezítik, akkor a mészhidrát egy része oldatba kerül, részint vegyi átalakulás, részint egyszerű oldódás útján (hiszen 1 l víz 1,85 Ca(OH)2-ot old). A vakolatréteg, esetleg festékbevonat felületére kerülve ott kifoltosodásokat okozhat.

A káros átalakulás az alábbi módon megy végbe:

Ca(OH)2+C02 -CaC03 + H20;

CaC03 + H20+C02 -Ca(HC03)2.

Ez utóbbi vegyület vízben jól oldódik, de idővel a felületen vízoldhatatlanná alakul át, és jellegzetes fehér lepedéket, foltosodást okoz:

Ca(HC03)2 +CaC03+H20+C02.

A mészhidrát kötésekor a felület pórusai jelentősen összezsugorodnak, ezért a vakolatréteg belsejében a szén-dioxid felvétele lényegesen lassúbb.

A mészhidrát-tartalom karbonátizációja

Vizsgálatokkal megállapítható, hogy a vakolatréteg mészhidrát-tartalmának mintegy 75%-a karbonátizálódik, mérhető időn belül (30 nap), míg a maradék mészhidrát szén-dioxid-felvétele gyakorlatilag még évek múlva sem fejeződik be teljesen.

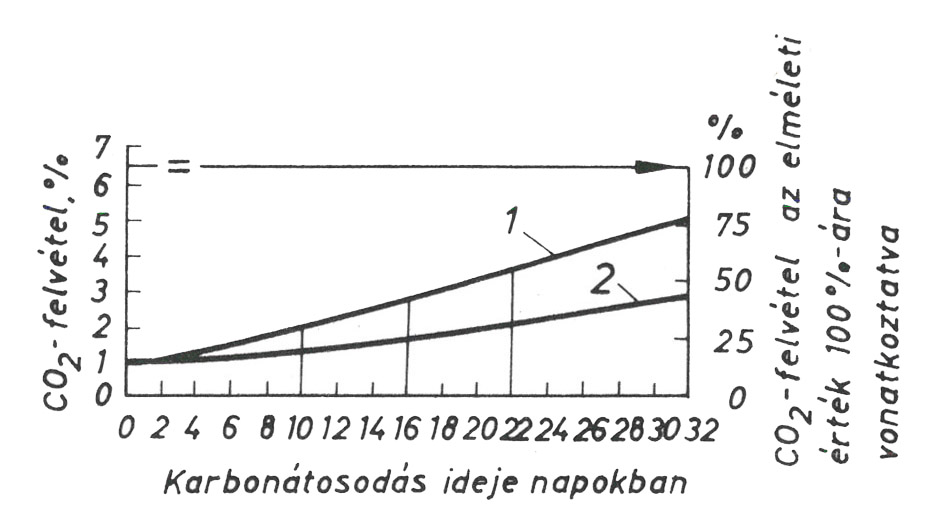

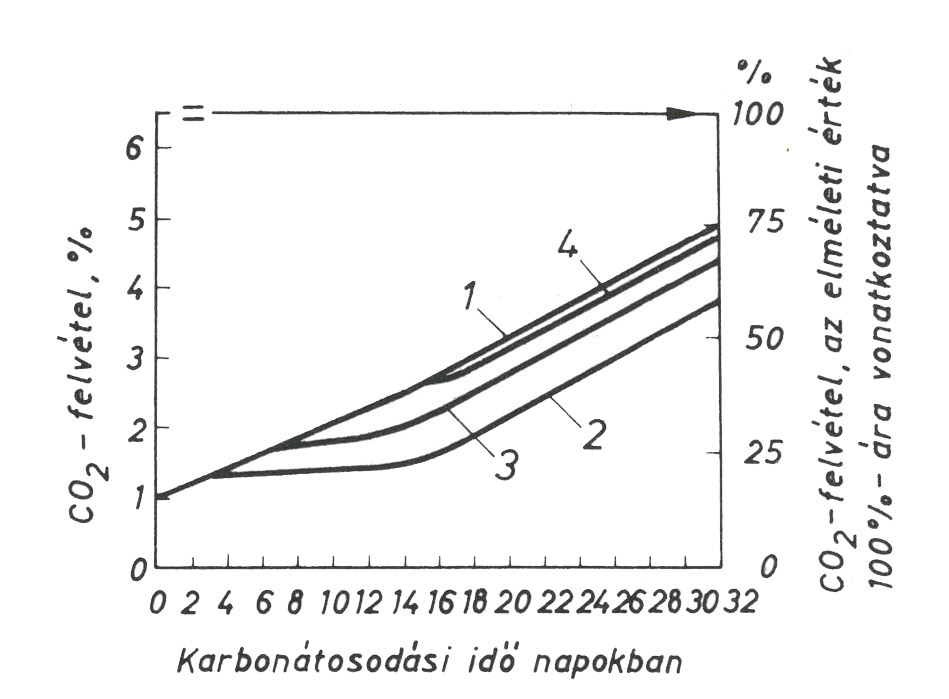

Mészhabarcs szén-dioxid felvétele (karbonátizációja) az idő függvényében

(20 C fokon, 60% relatív légnedvesség-tartalom esetén)

1 – 20 mm vastagságú mészhabarcs vakolat szén-dioxid felvétele, 2 mm felületi rétegben;

2 – átlagos szén-dioxid felvétel 20 mm teljes rétegvastagságban

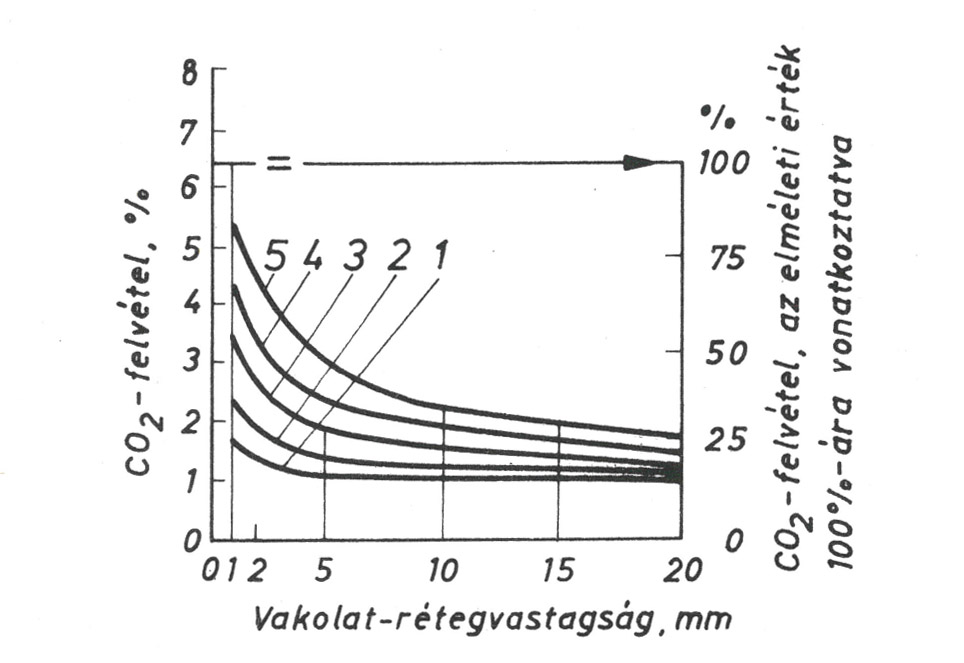

A mészhidrát szén-dioxid felvételének a vakolat rétegvastagságától való függését az alábbi ábra mutatja.

Új mészhabarcsvakolat szén-dioxid felvétele, a rétegvastagság és az idő függvényében (20 C fokon, 65% relatív légnedvesség-tartalom esetén)

1 – Co2 tartalom 3 nap múlva;

2 – 7 nap múlva;

3 – 14 nap múlva;

4 – 21 nap múlva;

5 – 28 nap múlva

Jól látható, hogy pl. 1 mm-es rétegvastagságú vakolatnak 28 nap múlva mintegy 77%-a karbonátizálódik, míg 20 mm-es rétegvastagságban a karbonátizáció csak 25%. Új vakolat szén-dioxid-felvételét nagymértékben befolyásolja a vakolatréteg felületére felhordott festékbevonat légátbocsátó képessége. Ha a bevonat kis porozitású, vagyis légáteresztő képességű, akkor a szén-dioxid-felvétel lényegesen csökken, a mészhidrát kötése lassul. Ezért kisebb légáteresztésű festékbevonatokat a vakolat elkészítésétől számított 30 napon belül nem tanácsos felhordani. Az egyes festékbevonatoknak a vakolat kötésére vonatkozó hatását mutatja be az alábbi ábra.

20 mm vastagságú új mészhabarcs-vakolat szén-dioxid felvétele eredeti állapotban és 120 mikrométer rétegvastagságú PV Ac diszperziós falfesték bevonat alatt (20 C fokon és 65% relatív légnedvesség-tartalom esetén)

1 – mészvakolat festékbevonat nélkül;

2 – festékbevonat felhordása 3 napos korban;

3 – 7 napos korban;

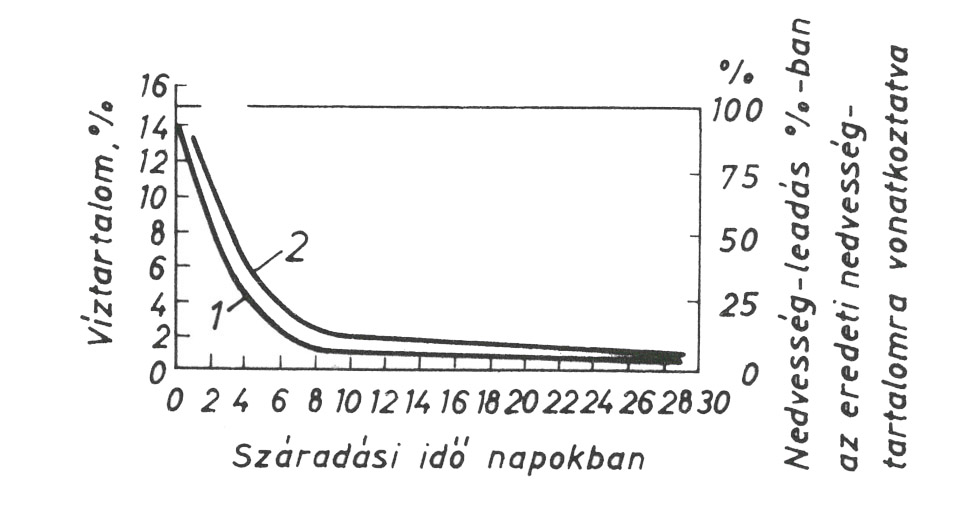

Az alábbi ábra pedig a vakolatréteg száradásának folyamatát szemlélteti.

20 mm rétegvastagságú, új mészvakolat (1:3) nedvességleadása az idő függvényében (+20 C fokon 65% relatív légnedvesség-tartalom esetén)

1 – vakolatszáradás festékbevonat nélkül;

2 – a vakolat száradása, ha elkészítése után 24 órával 1 réteg PV Ac diszperziós festékkel vonták át (kb. 40-50 mikrométer vastagságban)

A lúgos karakter festékekre gyakorolt káros hatásai

Végül meg kell említenünk, hogy a vakolatok, azbesztcement, beton és egyéb hidraulikus kötőanyagú alapfelületek lúgos karaktere milyen károsító hatást fejt ki különféle falfestékrétegekre.

Ezt röviden a következő példák szemléltetik:

- A festékbevonat színezőpigmentjeinek eredeti színárnyalatát az alap-felület lúgossága hátrányosan megváltoztatja, ami helyi foltosodásokban mutatkozik. Ismeretes, hogy pl. a citromsárga árnyalatú krómsárgák (pl. baltimore-sárga), de ugyanígy a kadmiumsárga, kadmopon (kadmiumlipoton stb.) a falazatok lúgosságának hatására narancssárgára változtatják színüket. Ez természetesen, az átnedvesedéstől függően, foltos elszíneződés alakjában jelentkezik. Hasonlóképpen viselkedik a párizsi kék, a krómzöld, a horgany-zöld stb. is, amelyek lúgos felületen piszkosszürkére, ill. barnásvörösre változtatják eredeti színüket. A szépített falfesték-pigmentek, a színezőpaszták egy része is lúgosság hatására foltosán elszíneződik.

- A lúgosság egyes festékfélék kötőanyagát vegyileg elroncsolja (elszappanosítja). Ennek következtében a festékréteg a falfelületen teljesen elmállik, lepattogzik, vízben oldhatóvá válik, azaz rövid időn belül teljesen tönkremegy.

- A falfelületek lúgossága, az előbbiek mellett, még egyéb káros hatás is okozhat a festési műveletek során. így pl. a lúgosság a festékanyag egyenletes felhordását, eloszlatását megnehezíti, esetleg kicsapódást, dermedést okozhat, és a kész festékrétegen fokozottabb mértékben idéz elő lepedékesedést, foltosodást, sókivirágzást stb.